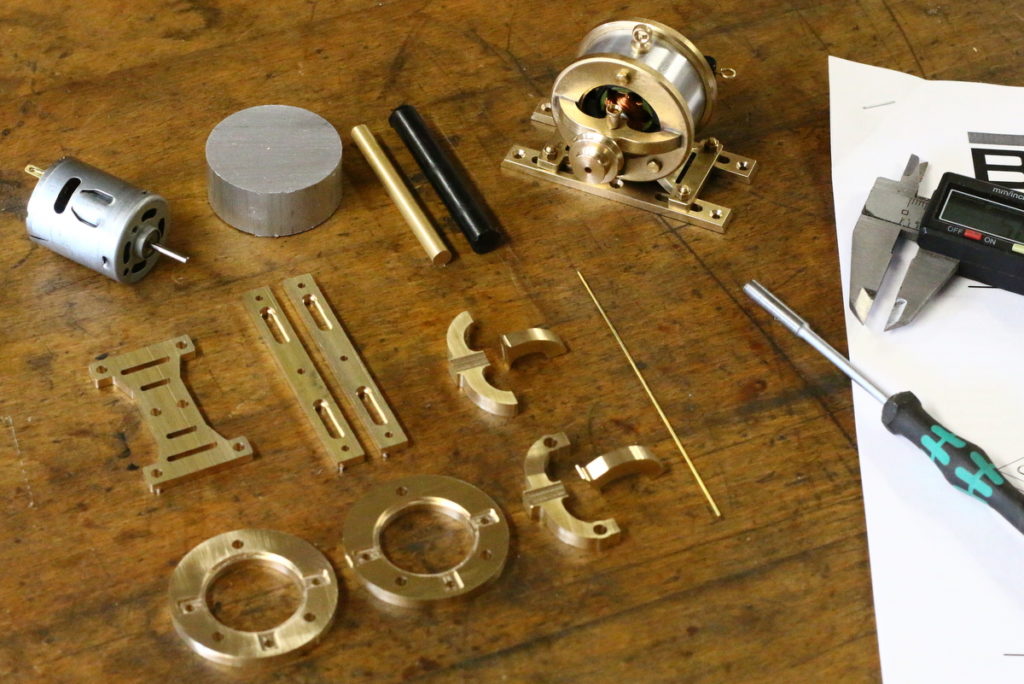

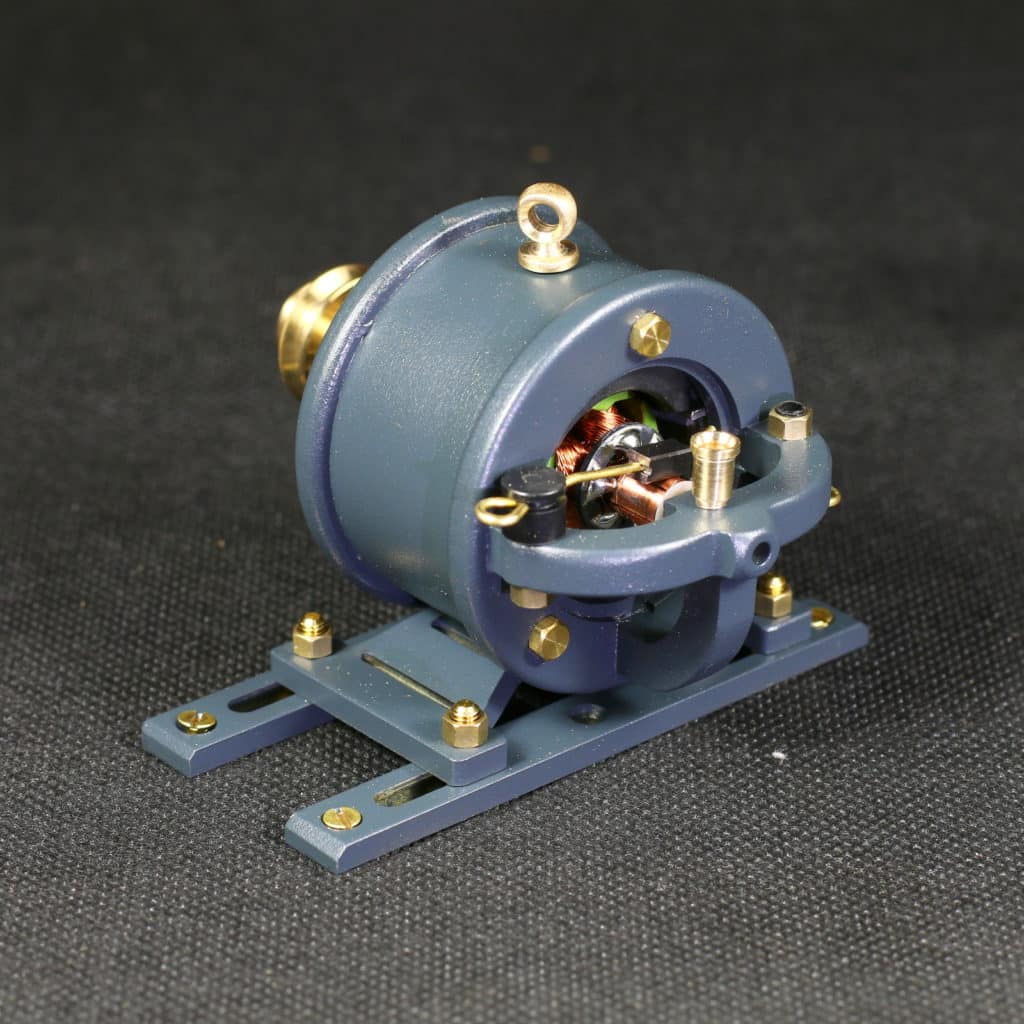

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage unseres Generator Antriebsmodells zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten. Der Generator Antriebsmodell kann für viele Zwecke verwendet werden Sie können ihn mit einer Dampfmaschine, Stirlingmotor, Flammenfresser oder auch mit einem Verbrennungsmotor antreiben. Der Generator ist sehr leichtgängig und eignet sich deshalb auch für kleinere Flammenfresser.

Berarbeitung der Einzelnen Bauteile des Generators

Teil 1 Spannschienen

Die Spannschienen liegen als vorgefrästes Teil dem Bausatz bei. Die Bohrungen für die Befestigung der Spannschienen auf dem Untergrund können bei Bedarf angepasst werden. Wir empfehlen die Bohrung laut Zeichnung herzustellen und anschließend mit einem 90° Kegelsenker zu senken. Dem Bausatz liegen 6 Holzschrauben bei, um ihn auf einer Grundplatteplatte zu befestigen.

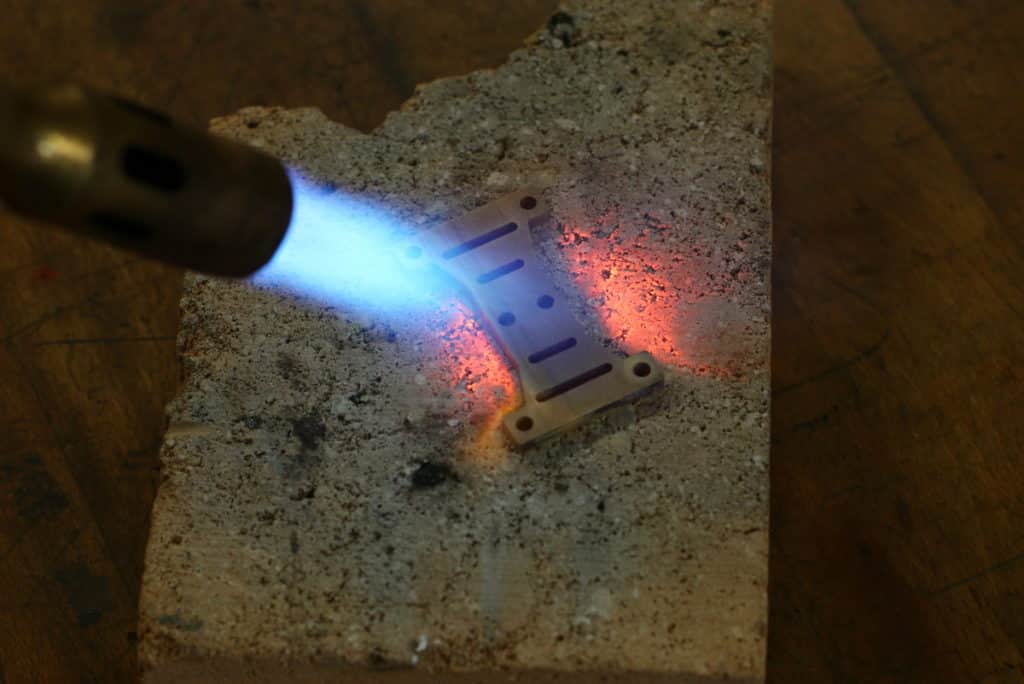

Teil 2 Sockel

Zuerst werden die Bohrungen nach Zeichnung angerissen und gebohrt. Anschließend sollte das Teil mit einem Turbobrenner ausgeglüht werden. Durch das ausglühen wird das Material weicher und lässt sich leichter in die auf der Zeichnung angegebene Form biegen.

Der Sockel kann nach dem weichglühen vorsichtig von Hand im Schraubstock auf das passende Maß gebogen werden.

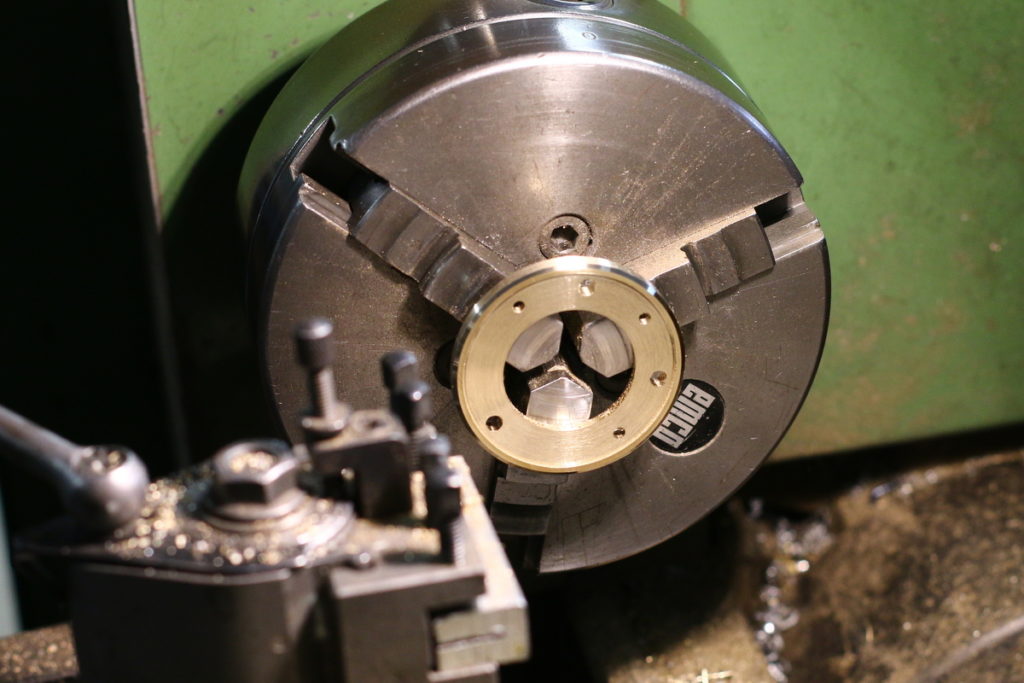

Teil 3 Gehäuse für das Generator Antriebsmodell

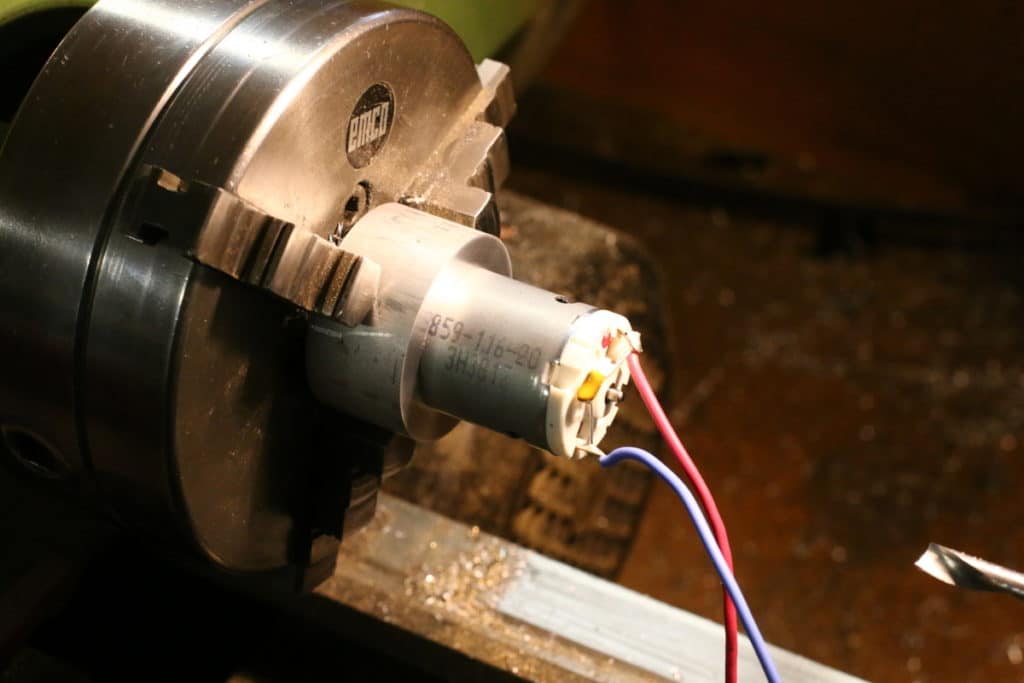

Das Aluminium Rundmaterial für das Gehäuse wird zuerst auf der Drehbank auf Maß gebracht. Die innere Bohrung wird an den beiliegenden Elektromotor angepasst. Leider schwanken die Ausmaße der Elektromotoren ein wenig, so das wir empfehlen den Elektromotor zuerst zu messen und dann das Innenmaß des Gehäuses anzupassen. Der Motor sollte sich mit leichtem Druck in das Gehäuse einschieben lassen.

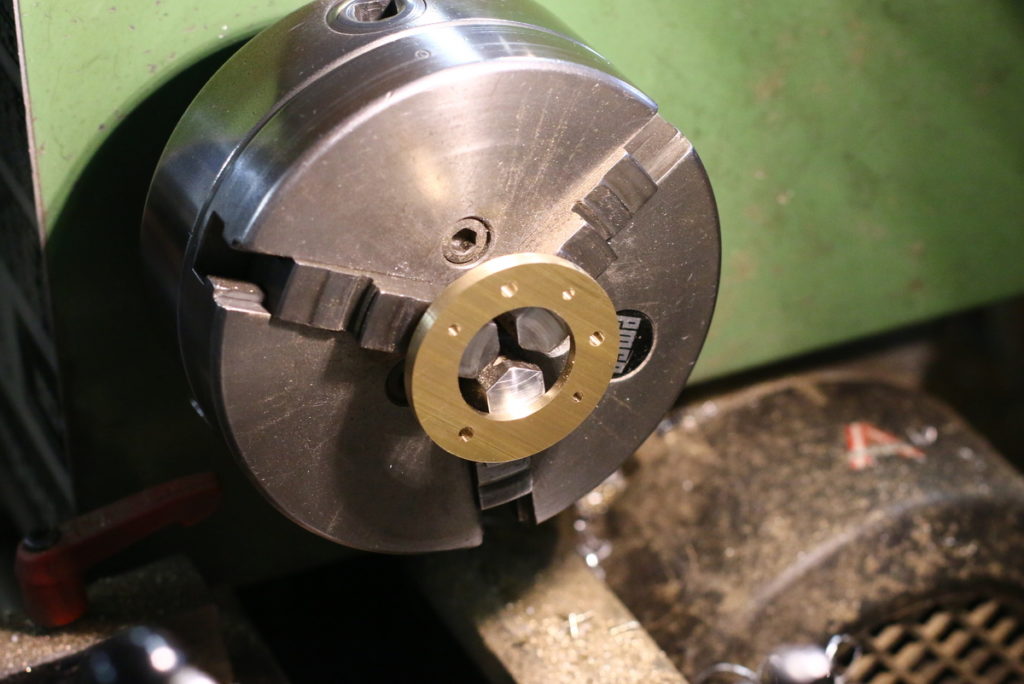

Teil 4 Deckel

Die beiden Deckel werden auf der Rückseite 0,6mm ausgedreht sodass sie zentriert auf dem Gehäuse Teil 3 aufliegen. Der Deckel kann als Bohrschablone für die 3 Bohrungen im Gehäuse verwendet werden. Die drei 2,2 mm Bohrungen zur Befestigung der Lagerböge werden von der Rückseite mit einem 90° Senker angesenkt.

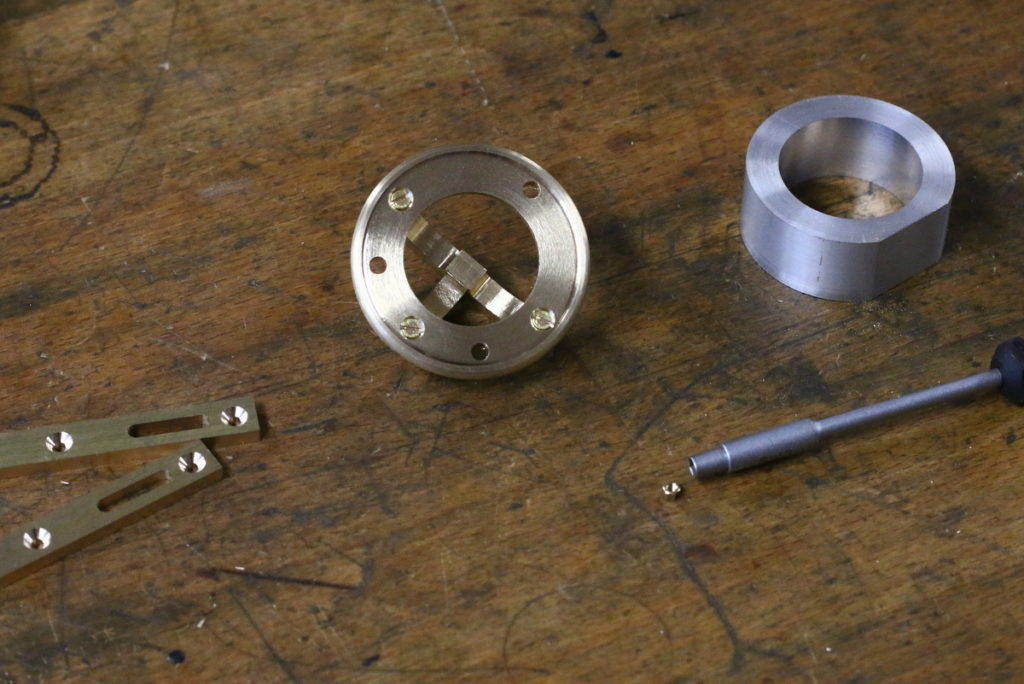

Teil 5-8 Lagerbögen und Verstärkungsbögen

Alle diese Teile bekommen auf der Stirnfläche eine M2 Bohrung. Anschließend werden die Bauteile mit der Senkschraube M2x 8 mit dem Deckeln verschraubt und ausgerichtet. Die Senkschraube müssen vorher auf die passende Länge gekürzt werden. So ausgerichtet können die Bauteile mit Weichlot und verlötet werden.

Jetzt kann der Deckel in der Drehbank aufgenommen werden und die 2,3 mm Bohrung in der später der Motoranker läuft hergestellt werden. Zum Schluss wird in den Lagerbogen die M3 Bohrung hergestellt zur Aufnahme des Ölbechers.

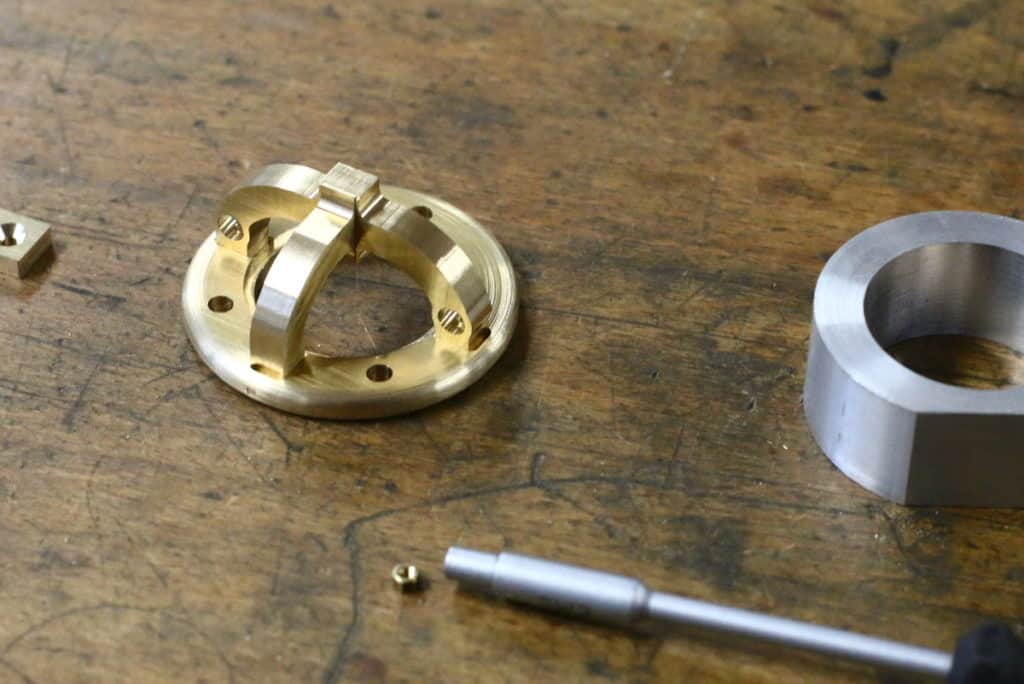

Nach der Montage und dem entgraten der Frästeile werden die Bauteile mit Weichlot und Verzinnungspaste verlötet. Wie stark man die Lagerbögen entgratet ist jedem selbst überlassen. Bei dem hier zu sehende Modell habe ich die Lagerbögen rundgefeilt damit der Eindruck eines Gussteils entsteht.

Anschließend habe ich alle Teile noch einmal mit der Osborn Tellerbürste entgratet. Mit der Osborn Bürste kann man Messingteile sehr gut entgraten und abrunden außerdem ergibt sich dann beim fertigen Teil ein gleichmäßiges Schliffbild.

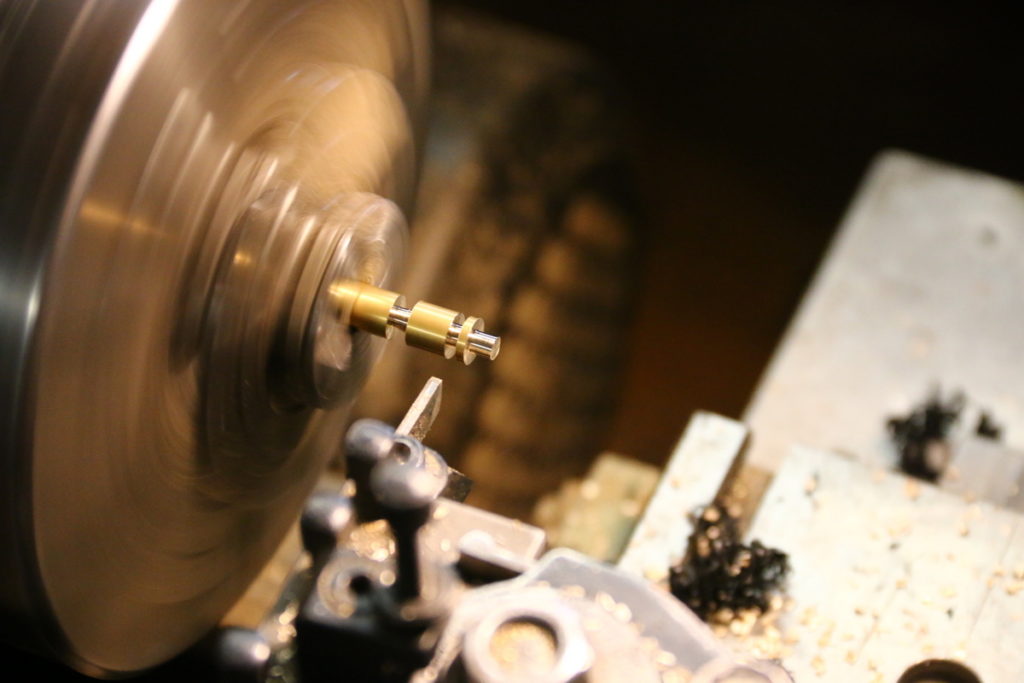

Teil 9 Öler Becher

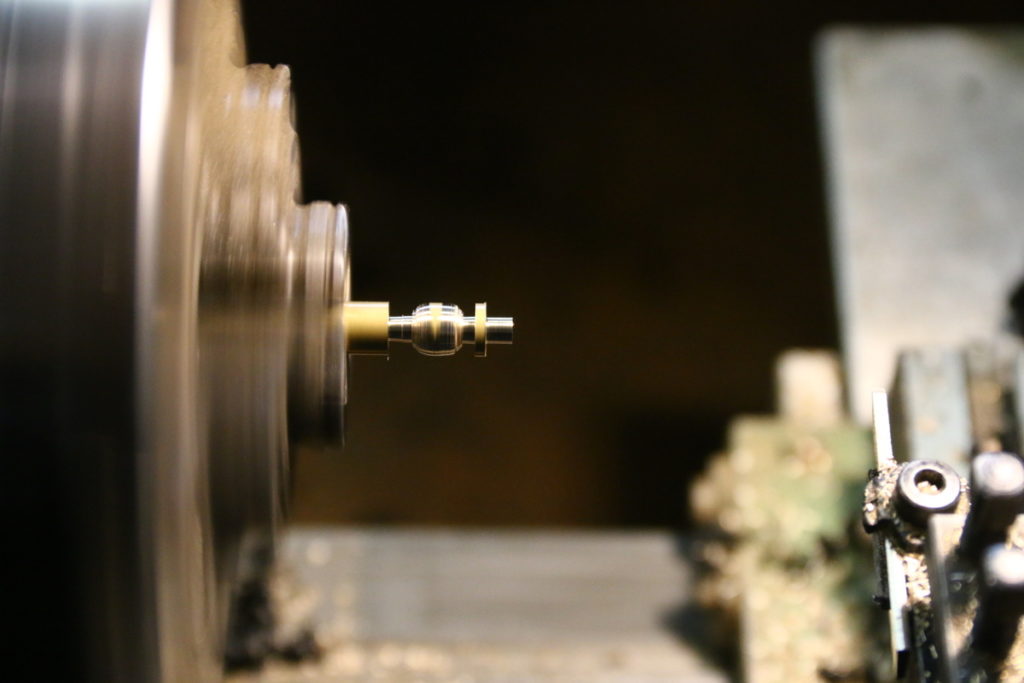

Die beiden Ölerbecher werden aus dem beiliegenden 6 mm Rundmaterial auf der Drehmaschine hergestellt.

Das Gewinde der beiden Öler wird um die Fertigung zu erleichtern etwas zu lang hergestellt bei der Montage muss das Gewinde doch etwas gekürzt werden so das die Welle des Ankers nicht geklemmt wird. Alternativ können Sie die Öler auch verlöten und anschließend noch einmal die 2,3 mm Bohrung durchbohren

Teil 10 Augenschraube

Die Augenschraube wird ebenfalls aus 6 mm Rundmaterial hergestellt. Zuerst wird die Außenkontur gedreht. Anschließend feilt man die entstandene Kugel auf das passende Maß herunter. Zum Schluss bekommt die Kugel eine Querbohrung. Wenn jetzt alles entgraten wird hat man eine sehr schöne Augenschraube.

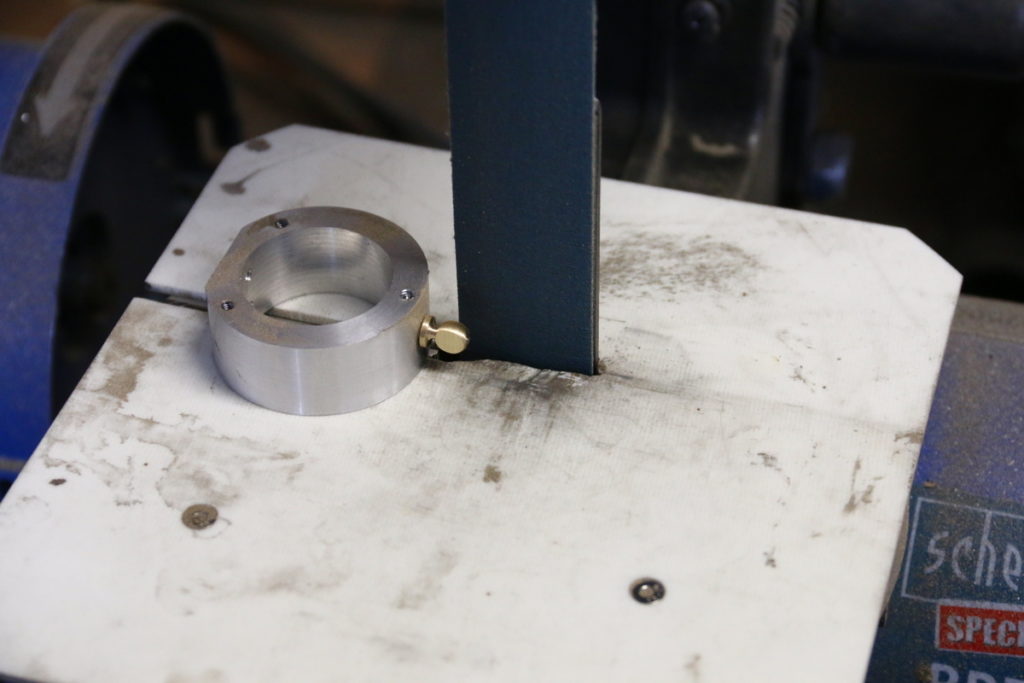

Ich habe die Augenschraube nicht gefeilt sondern mithilfe des Gehäuses Teil 3 auf der Schleifmaschine auf Maß gebracht. Ist die Augenschraube fest genug das Bauteil eingeschraubt kann man das Gehäuse ebenfalls zum Bohren der Augenschraube verwenden.

Teil 11 Riemenscheibe

Für die Riemenscheibe liegt ein Stück Messing dem Bausatz bei. Die Riemenscheibe in der Zeichnung ist eine Empfehlung und kann an die jeweiligen Bedürfnisse angepasst werden.

Teil 12 Stromabnehmer

Die beiden Stromabnehmer bestehen aus 1 mm Messing Rundmaterial. Die Öse am hinteren Ende wird mit einer Rundzange gebogen. Die beiden Biegungen im vorderen Teil sollten erst gemacht werden wenn er Stromabnehmer in seinem Halter steckt und die Kohlen aufgeschoben wurden.

Teil 13 Abnehmerhalter

Der Halter wird aus schwarzem Kunststoff auf der Drehmaschine hergestellt. Das Bauteil wird nach Zeichnung hergestellt und bekommt anschließend eine 1mm Querbohrung in die der Stromabnehmer aus Messing eingeschoben wird.

Der Abnehmerhalter wir mit einem 1mm Spiralbohrer gebohrt. In diese Bohrung wird später der Stromabnehmer stramm eingeschoben.

Teil 14 Abnehmerbuchse

Die Buchse wird ebenfalls aus schwarzem Kunststoff hergestellt. Sie sollte sich leicht über den Abnehmerhalter schieben lassen.

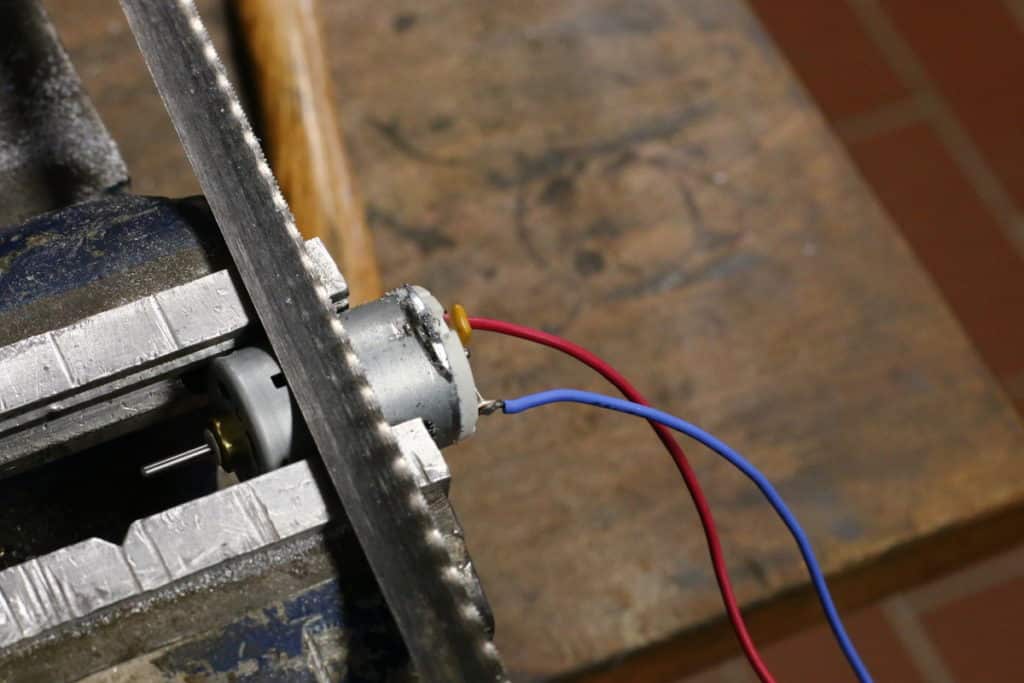

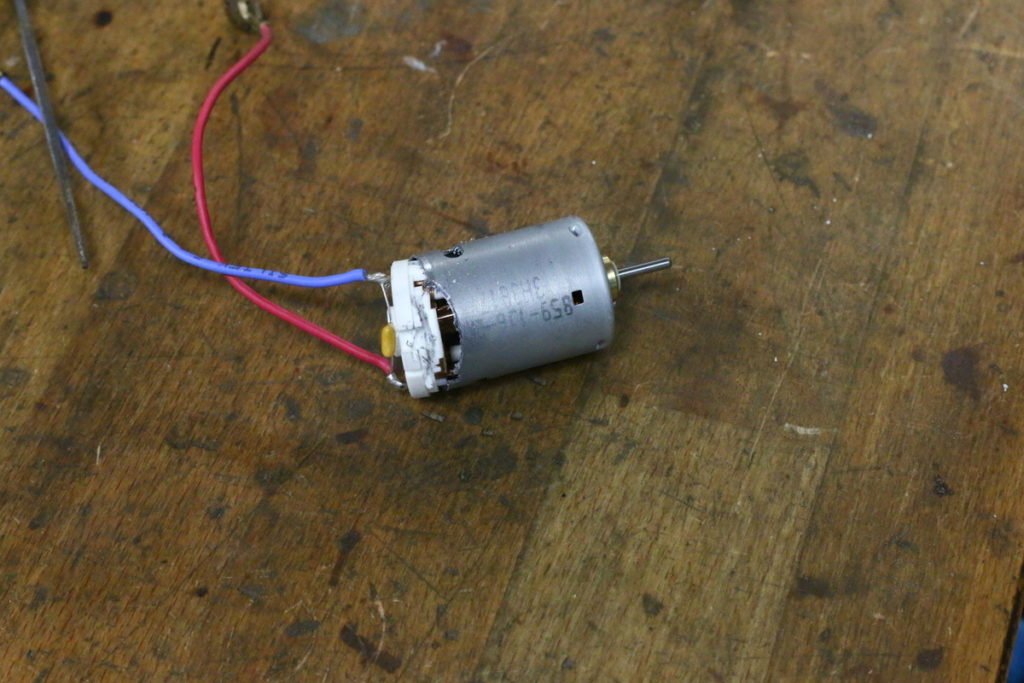

Teil 21 Elektromotor

Zuerst muss der Elektromotor demontiert werden, dafür wird der hintere Deckel entfernt. Anschließend zuerst den Anker und die beiden Magnete inklusive Haltespange herausnehmen. Die beiden Motorkohlen werden ebenfalls wiederverwendet.

Die leere Blechhülse des Motors wird wie auf dem Bild (siehe unten) gezeigt in das Gehäuse mit Schraubenkleber mittelfest eingeklebt. Nach der Trocknungszeit wird das überstehende Blech zuerst vorsichtig mit einer Säge anschließend mit der Drehbank entfernt. Die beiden Magnete können jetzt wieder montiert werden.

die Kohlen sind in eine Blechlasche eingepresst. Sie lassen sich jedoch sehr einfach vorsichtig mit einer Spitzzange herausziehen.

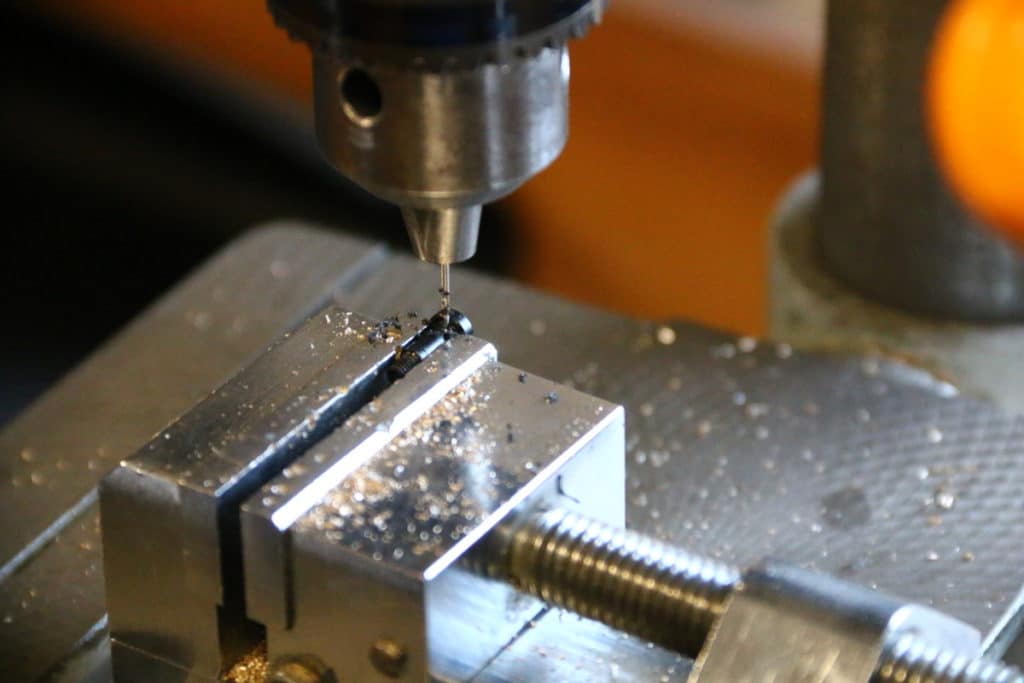

Die beiden Kohlen werden in Längsrichtung mit einem 1 mm Bohrer durchbohrt. Das Material der Kohlen ist sehr spröde. Bitte sehr vorsichtig in den Schraubstock spannen.

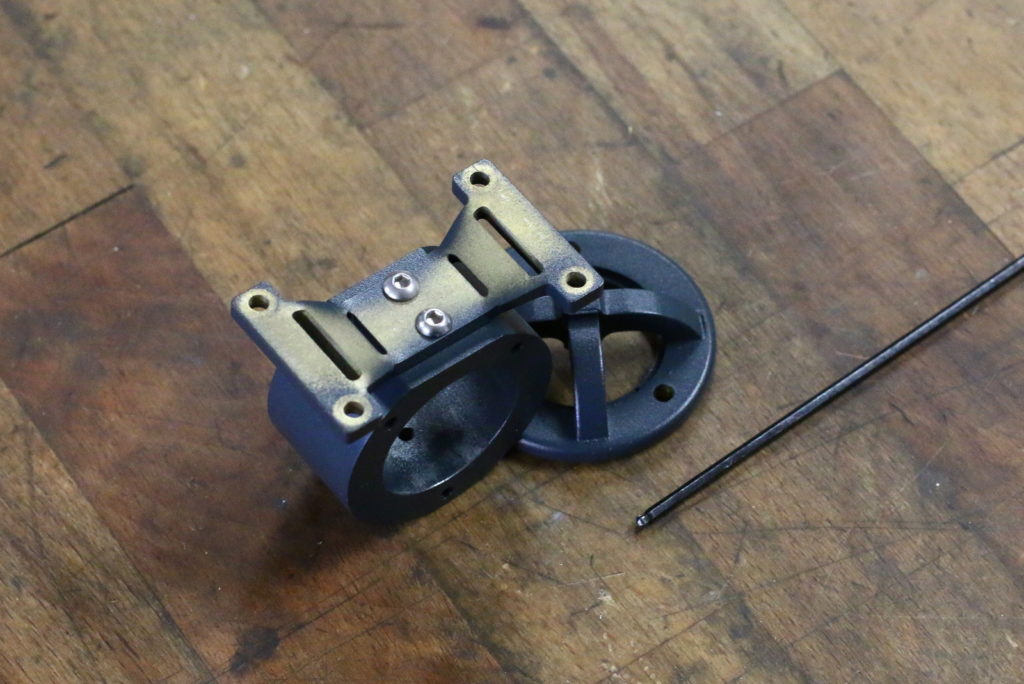

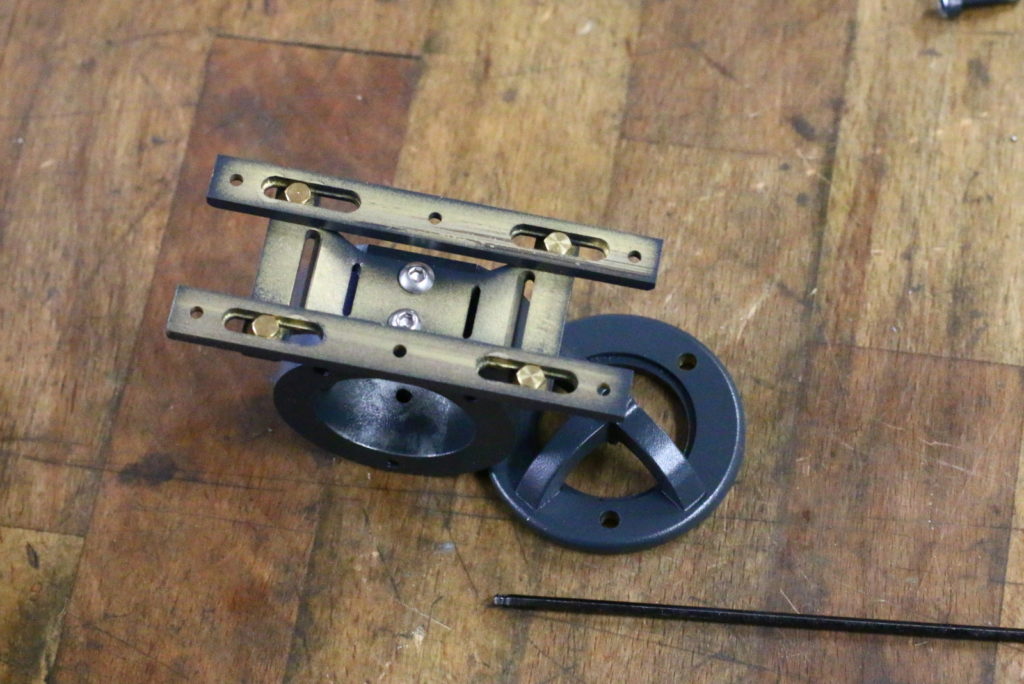

Montage vom Generator Antriebsmodell

In die Spannschienen werden von unten M3 × 8 Modellbauschrauben eingeschoben und vollständig in dem Langloch versenkt. Hierauf wird der Sockel aufgesetzt und mit Muttern befestigt. Der Sockel wird mit Linsenschrauben mit dem Gehäuse verschraubt.

Jetzt kann der vordere Deckel montiert werden. Die beiden Magnete werden soweit es geht in den Generator eingeschoben und mit der Spange fixiert.

Anschließend den Deckel Kohlenseite auf das Generator Antriebsmodell aufschrauben. Der Stromabnehmer wird in die 1 mm Bohrung des Abnehmerhalters eingeschoben. Die erste 15° Biegung mit der Zange liegen. Jetzt kann die aufgebohrt Kohle auf den Stromabnehmer aufgeschoben werden. Durch die zweite 25° Biegung wird die Kohle auf dem Rundmaterial gehalten. Die Abnehmerbuchse wird über den Abnehmerhalter geschoben und danach in den Lagerbogen Kohleseite eingeschoben und von der Gegenseite mit einer Mutter gesichert.

Hier gelangen Sie zu unserem Onlineshop in dem Sie den Materialbausatz Generator Antriebsmodell bestellen können.

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023