Auf dieser Seite finden Sie einen Baubericht für die Dampfmaschine Tobias der uns freundlicherweise von einem Kunden zur Verfügung gestellt wurde.

Hier gehts zum Bausatz für die Dampfmaschine Tobias

Bauzeit Dampfmaschine Tobias:

März 2016 bis Juni 2020

29 Werkstatttage mit 6-8 Std.

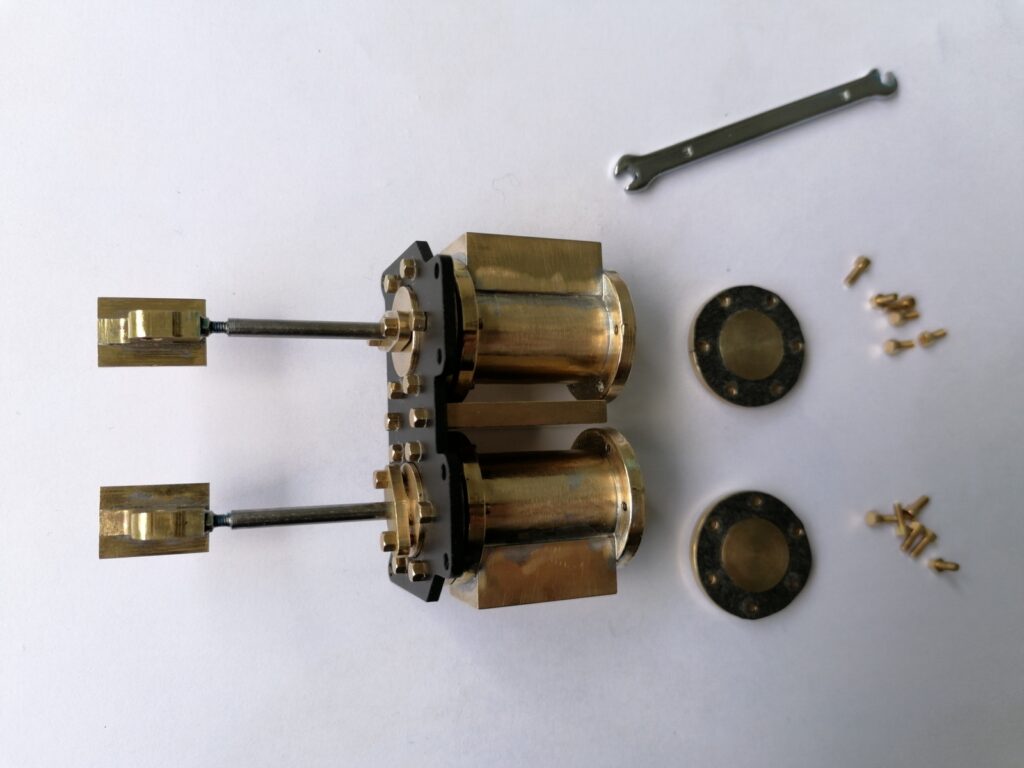

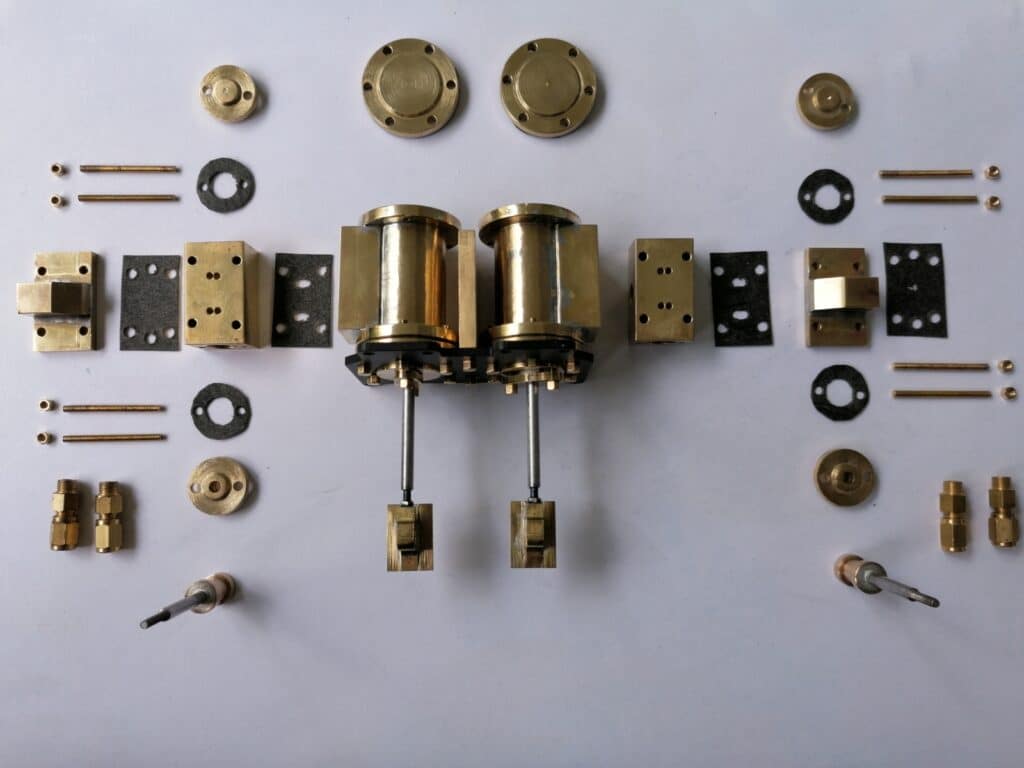

150 Bauteile plus 163 Fixierungs- und Dichtmaterial Teil (Schrauben etc.)

Daher besteht die Dampfmaschine Tobiasaus über 310 Teile.

Generell wurden zur Herstellung der Teile folgende Maschinen verwendet:

1.) Proxxon PD400

2.) Proxxon FF400 mit Koordinatentisch

3.) Proxxon TBH mit Koordinatentisch

4.) Teileaperat Eigenbau.

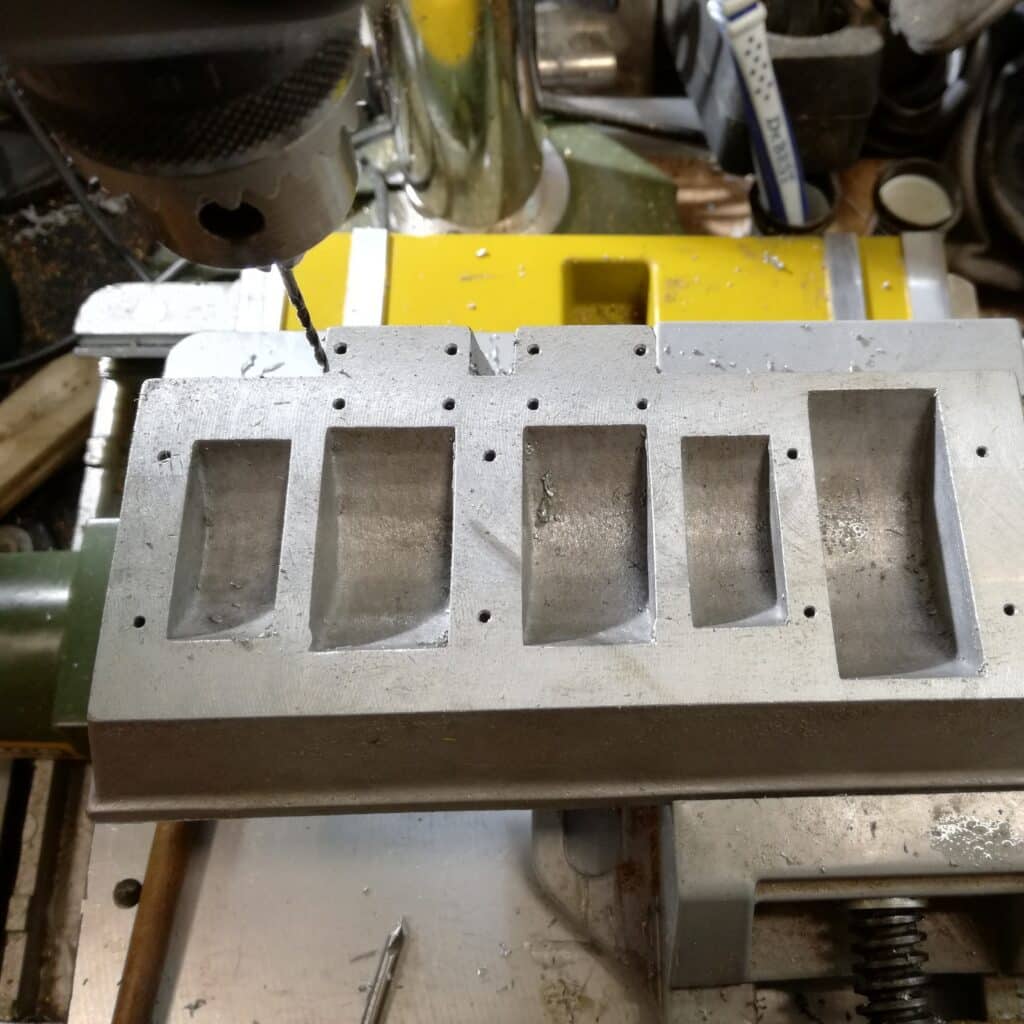

In den Gusssockel der Dampfmaschine werden 1,6mm Löcher gebohrt und anschliessend M2 Gewinde geschnitten.

Einige Bohrungen die mit 2,2 mm angegeben wurden sind zwecks Justierbarkeit auf 2,4 mm aufgewertet worden.

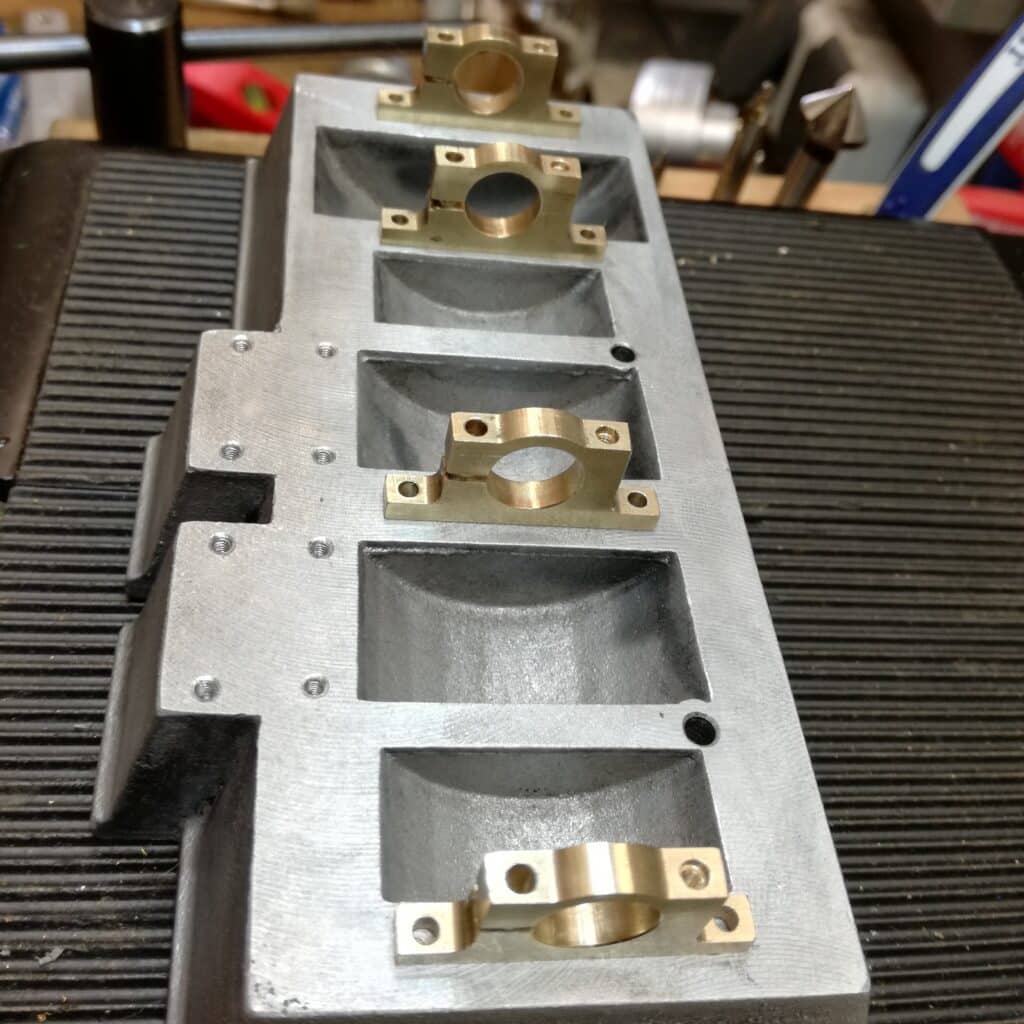

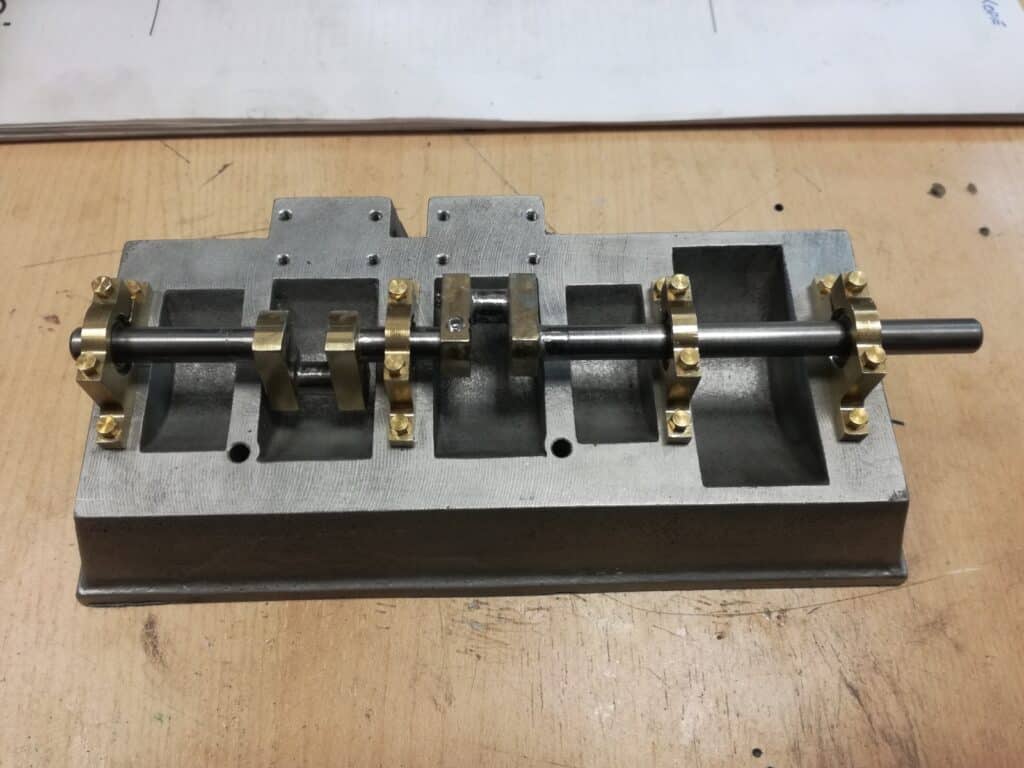

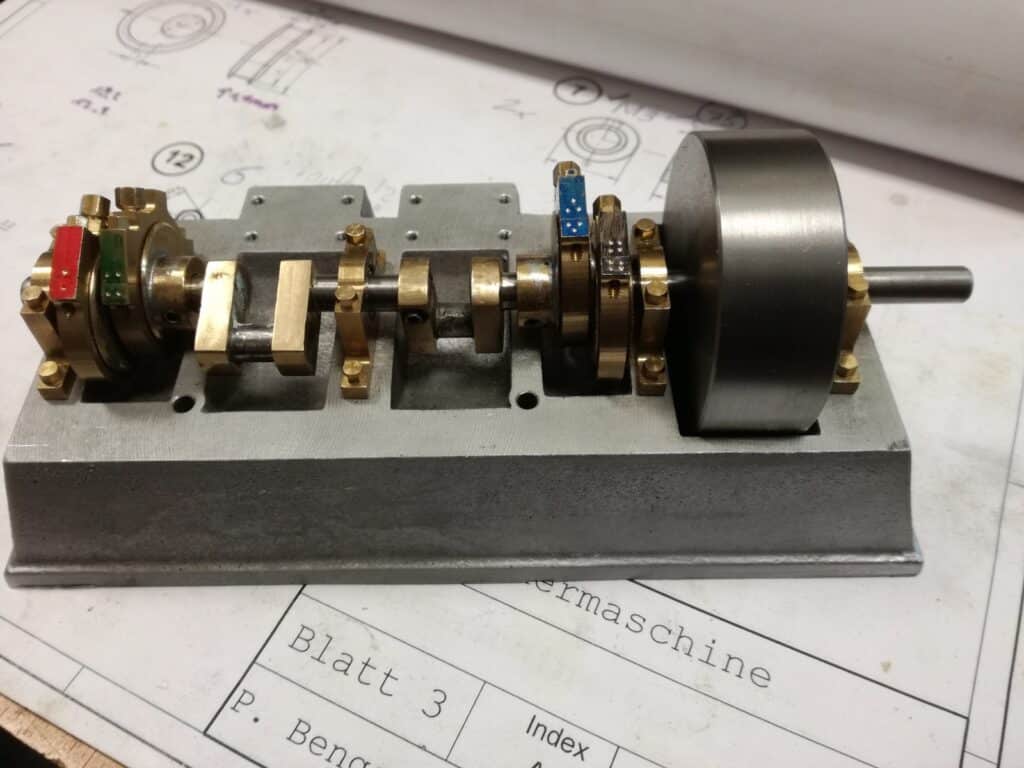

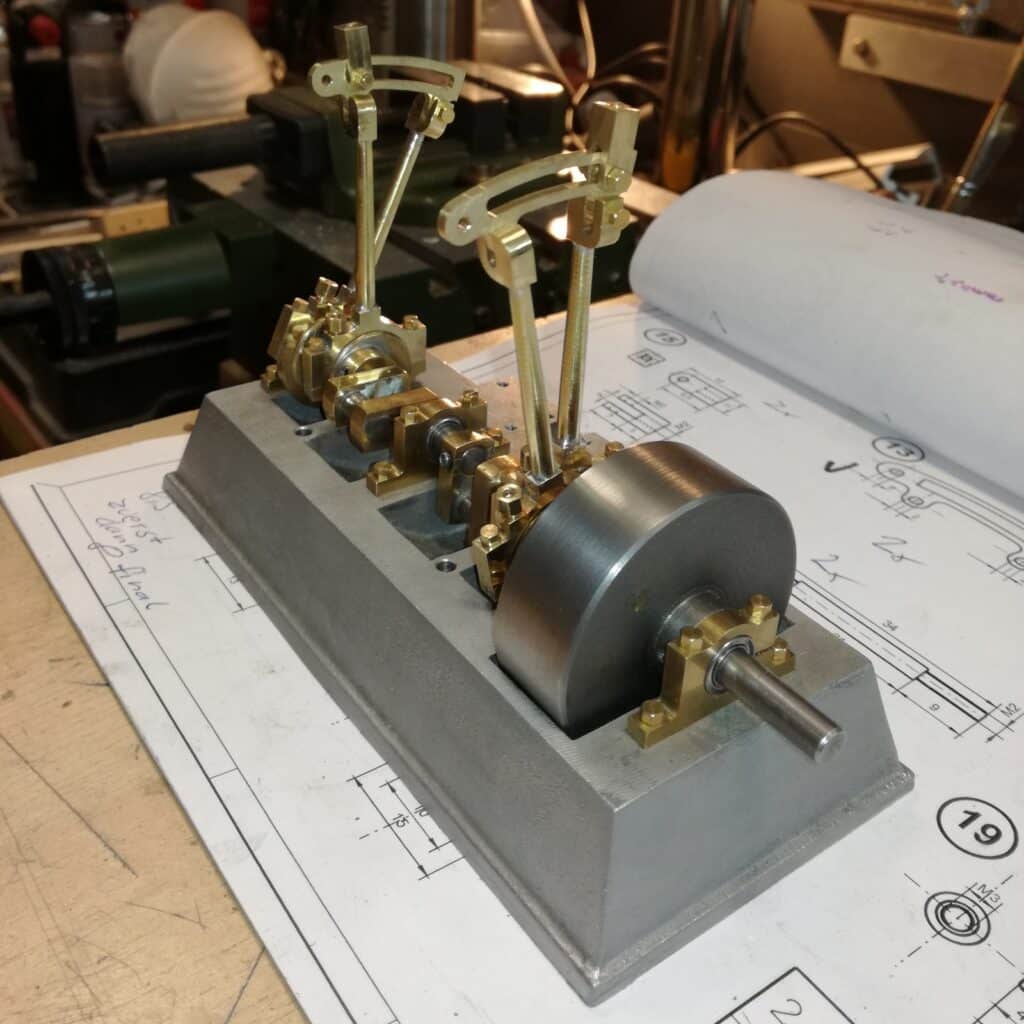

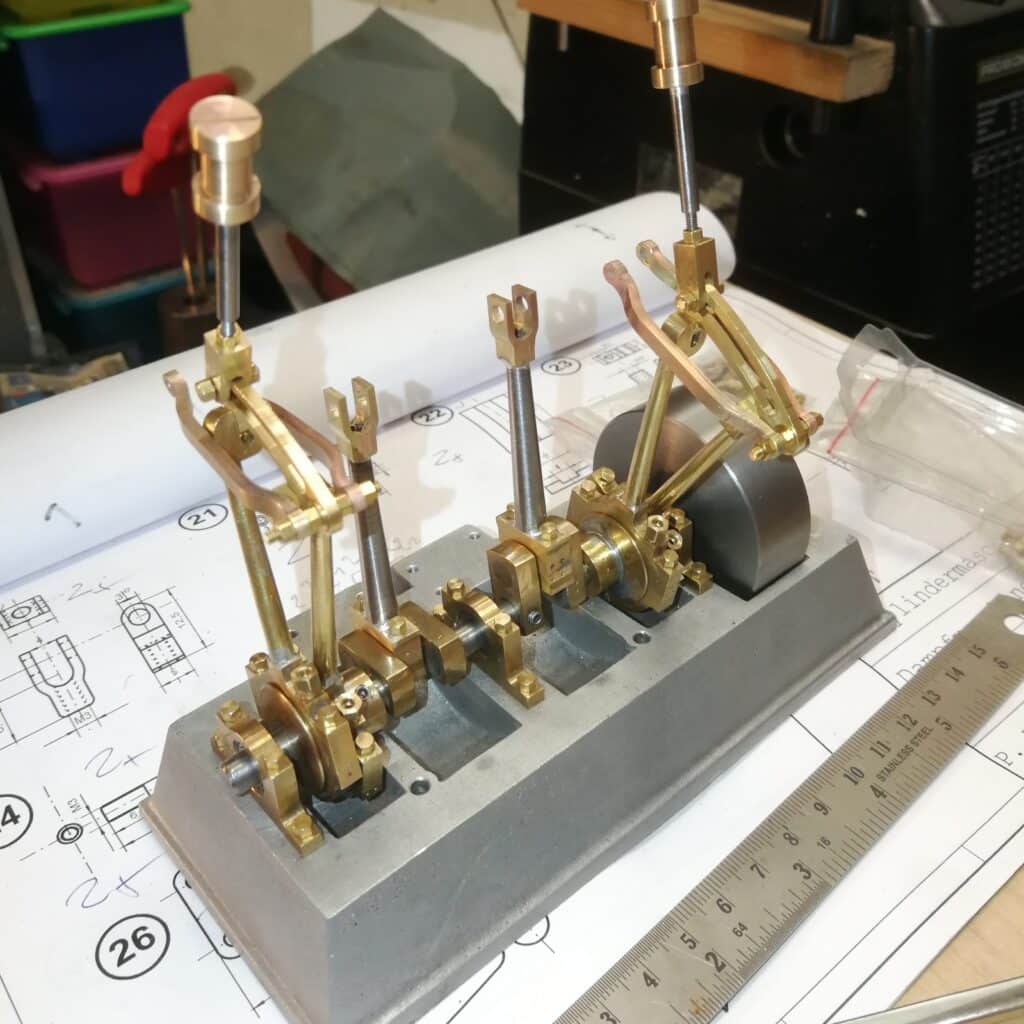

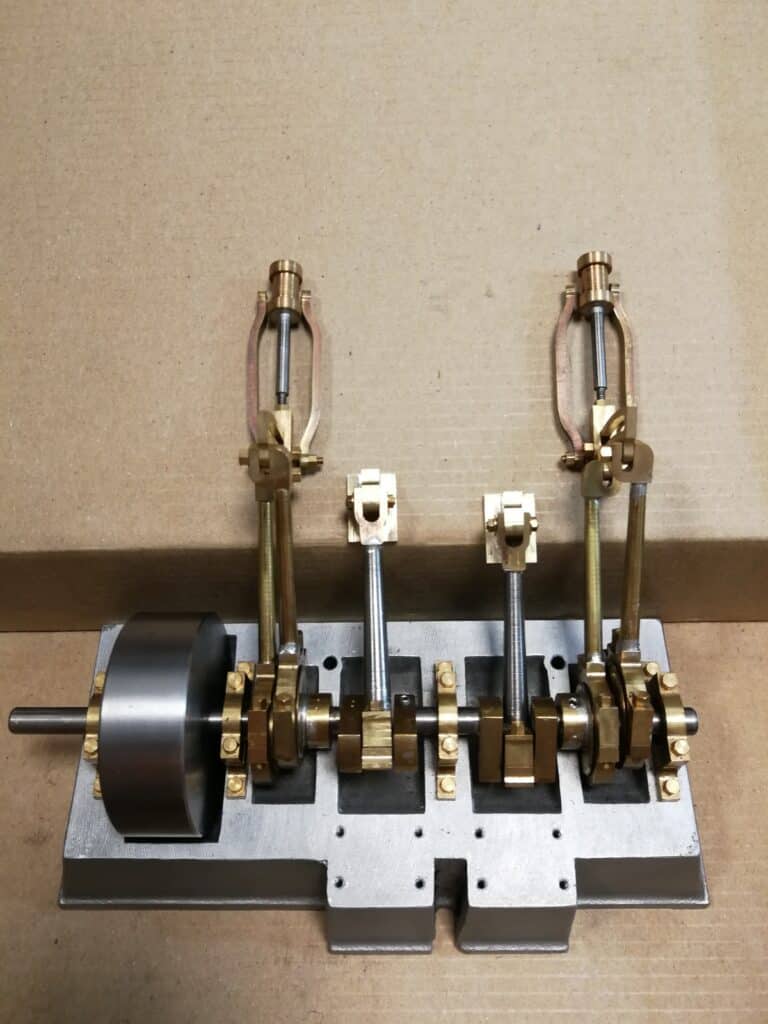

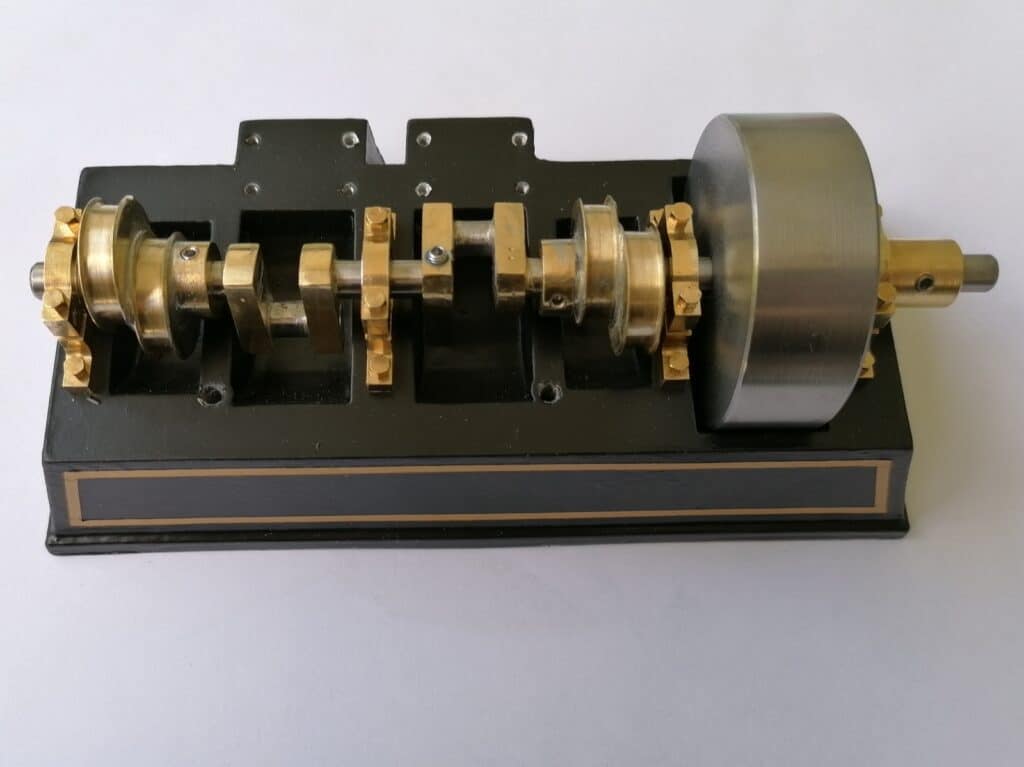

Die Kurbelwelle ist bereits fertig montiert und verlötet. Zu Testzwecken wird sie in die Lagerböcke eingeschraubt.

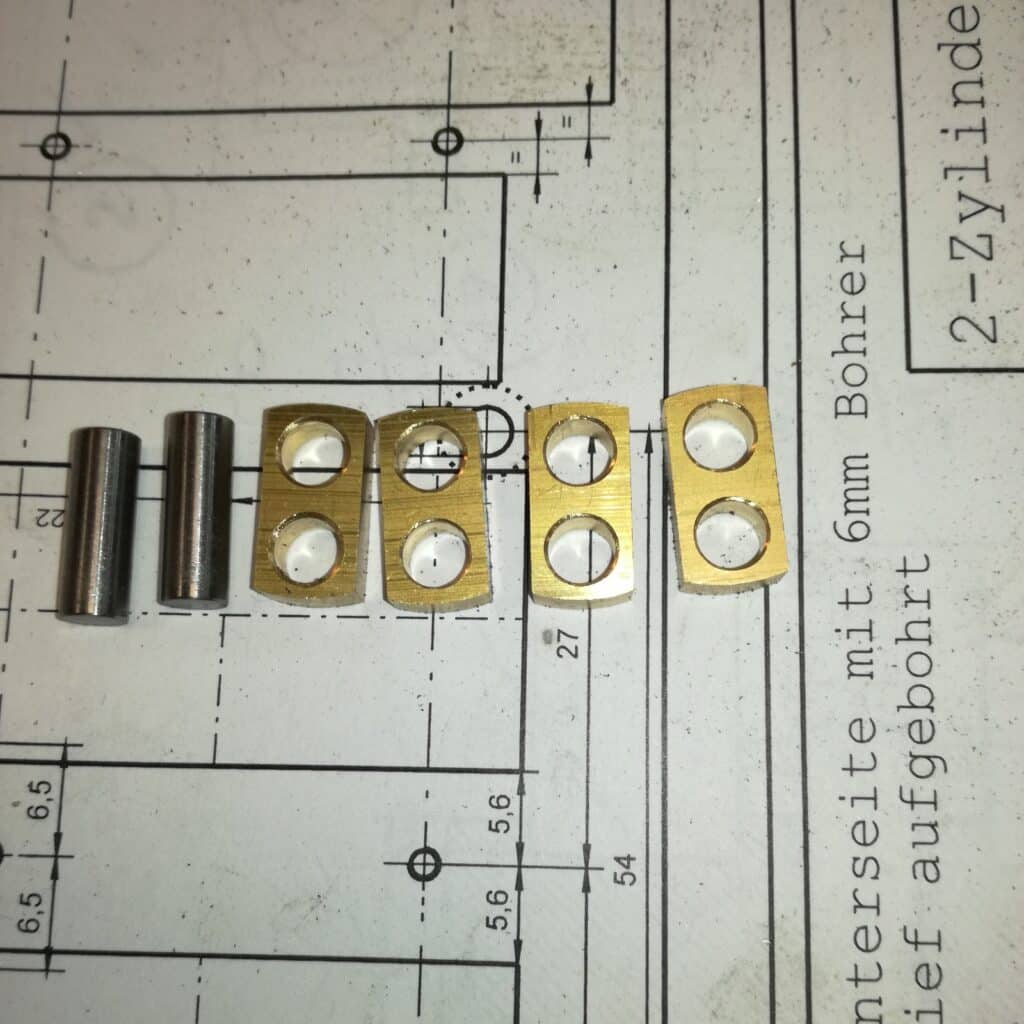

Alle Exzenter Scheiben sind fertig bearbeitet.

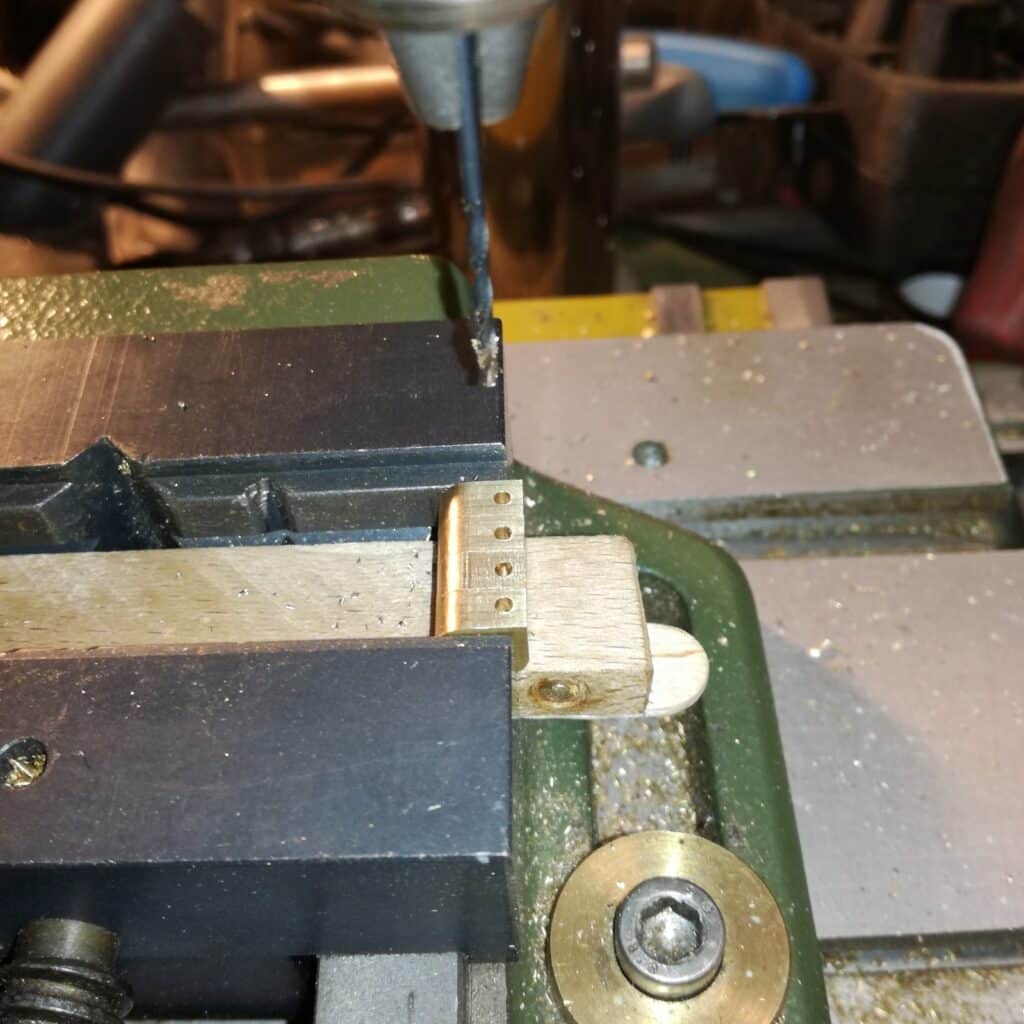

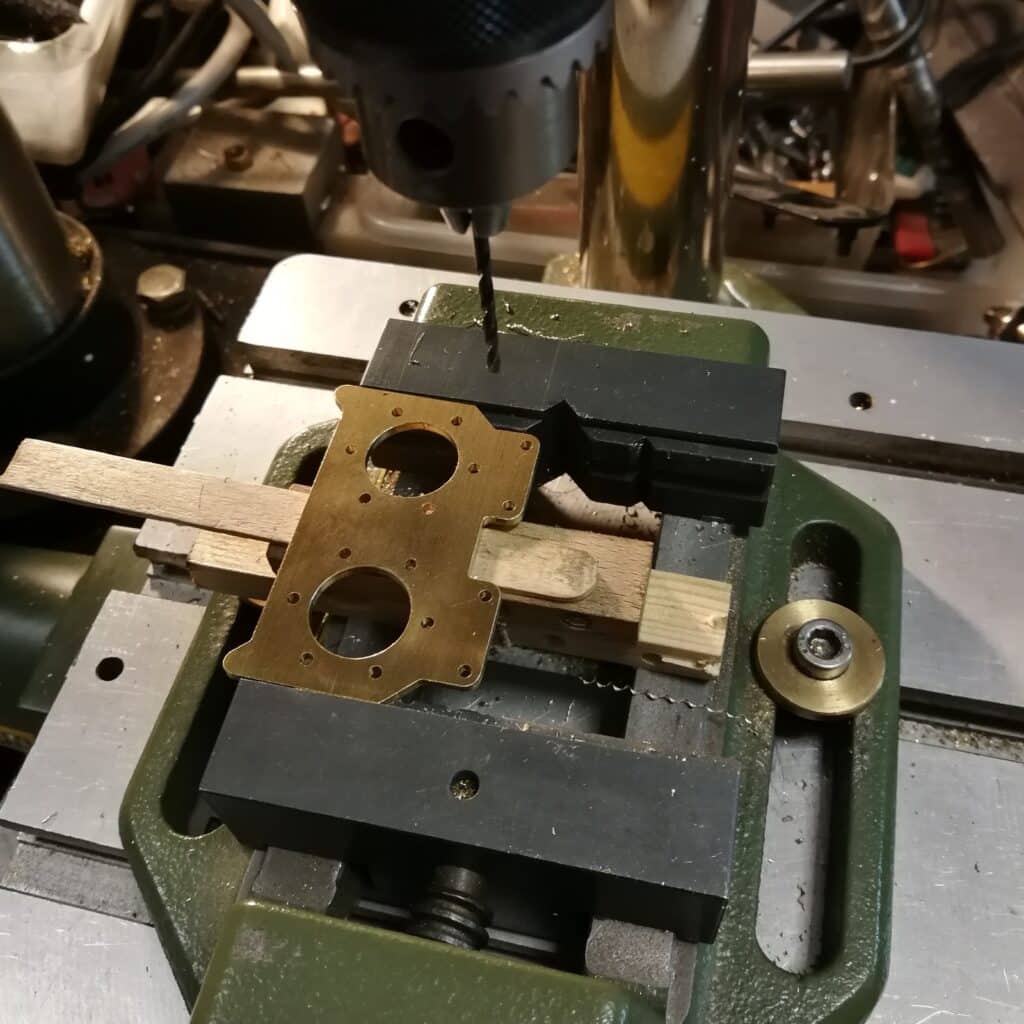

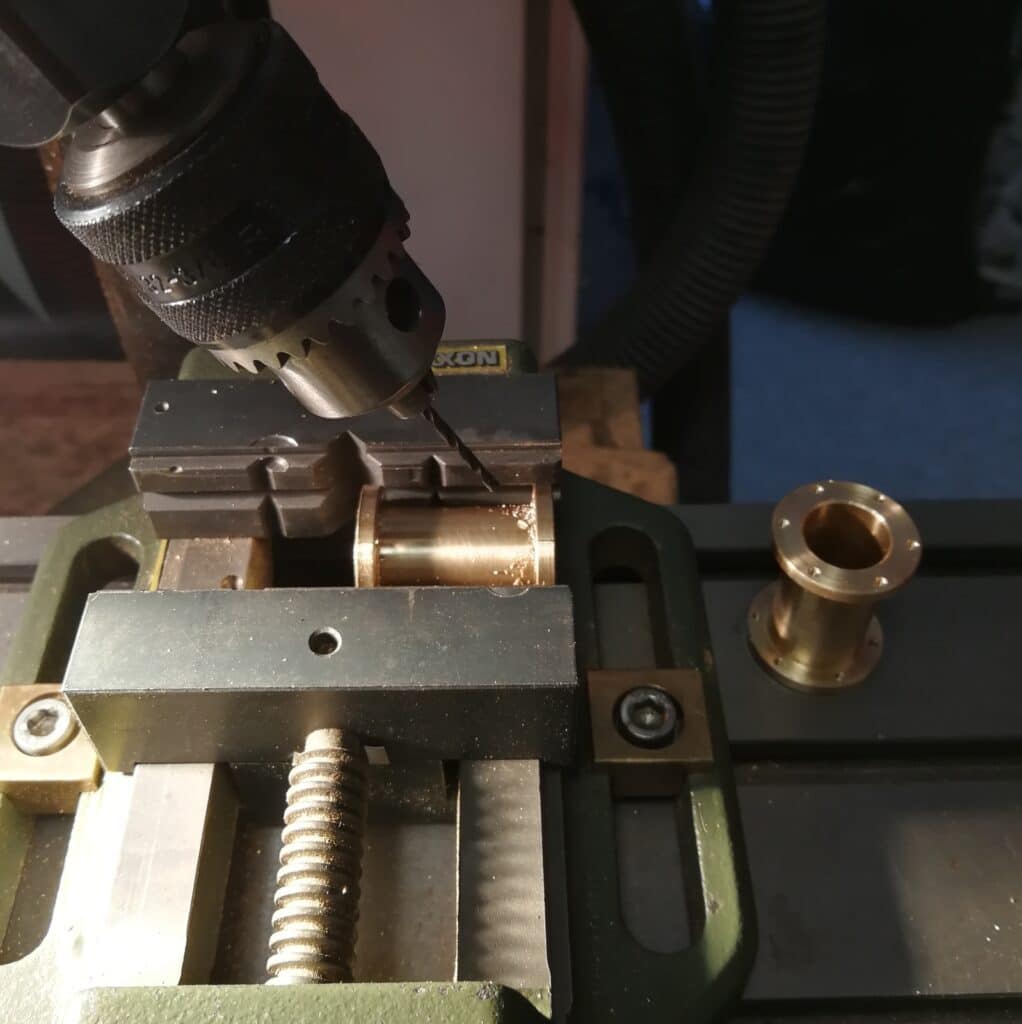

Die Außenringe der Exzenter werden im Paket auf der Fräse gebohrt.

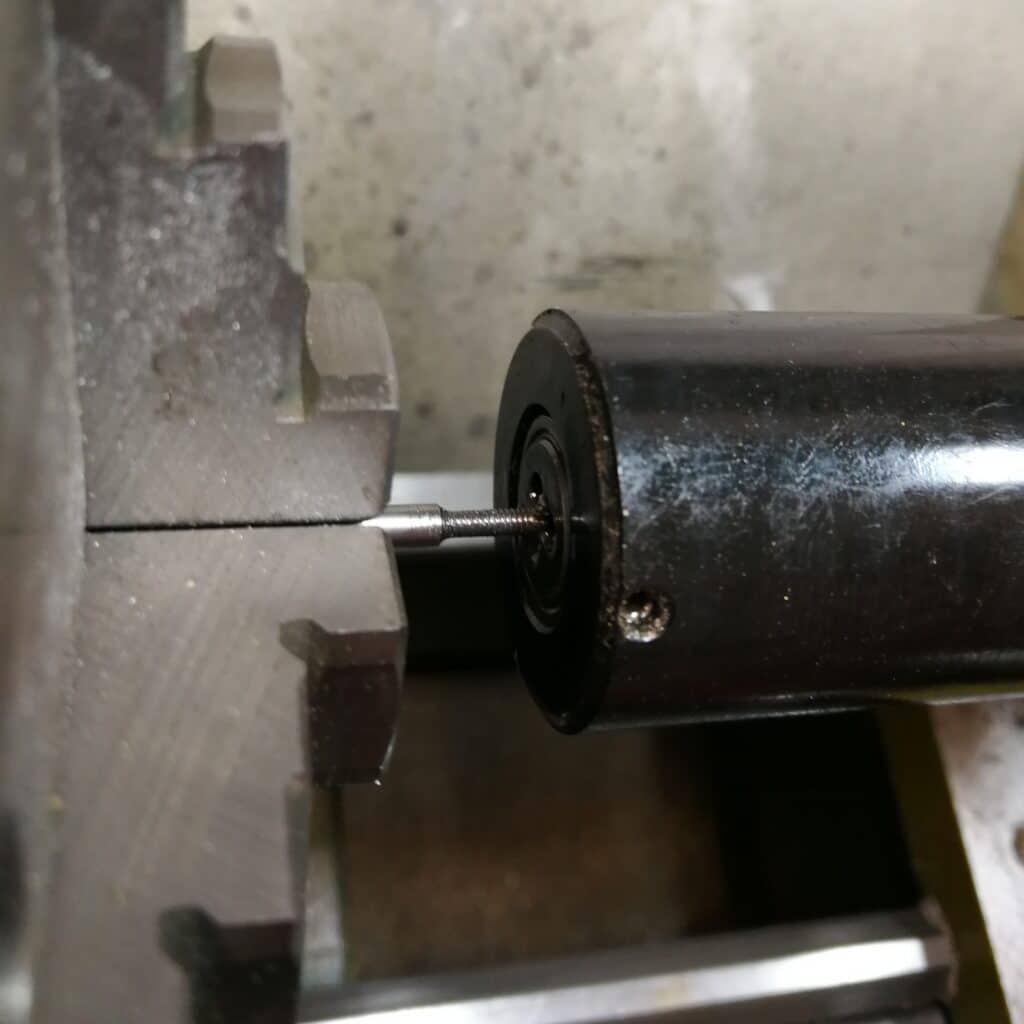

Das Schwungrad aus Grauguss wird auf der Drehmaschine hergestellt. Zuerst wird die Bohrung mit einem 5,8 mm Spiralbohrer hergestellt anschließend noch einmal mit einer Reibahle 6H7 aufgebohrt.

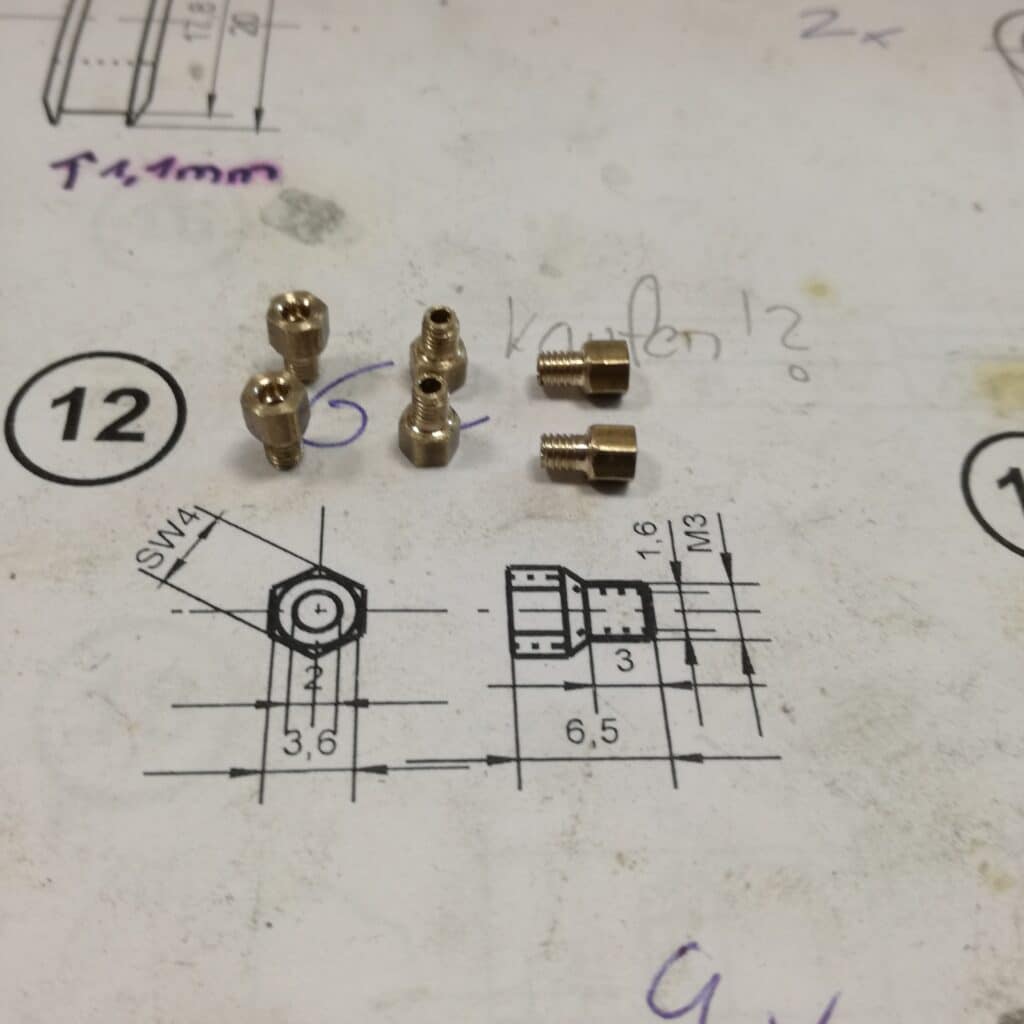

Die Öler der Umlenkstange, sowie die Verschraubungen der Dampfleitungen sind von extern zugekauft.

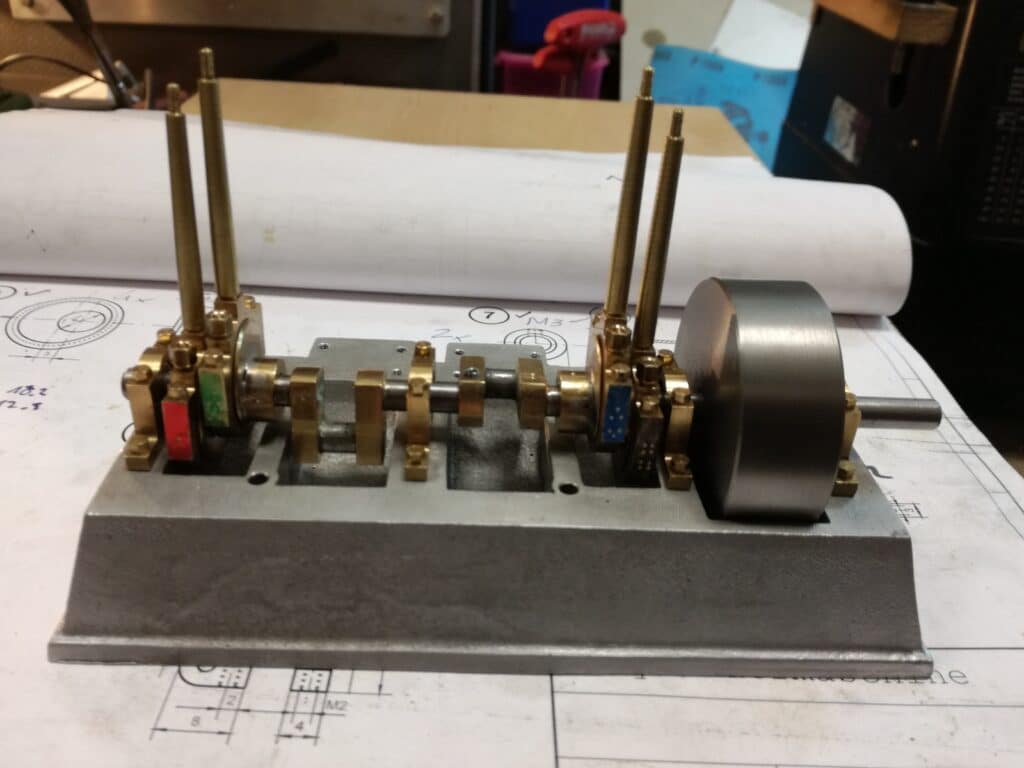

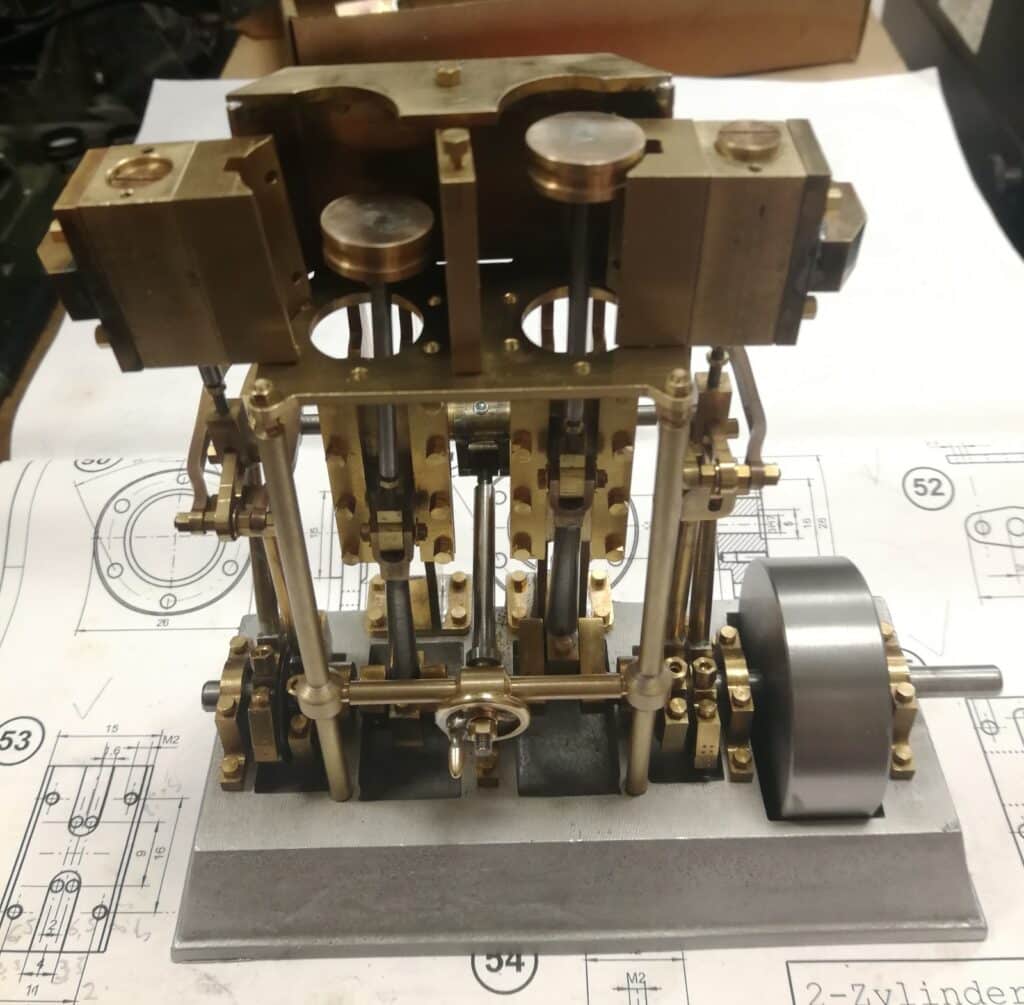

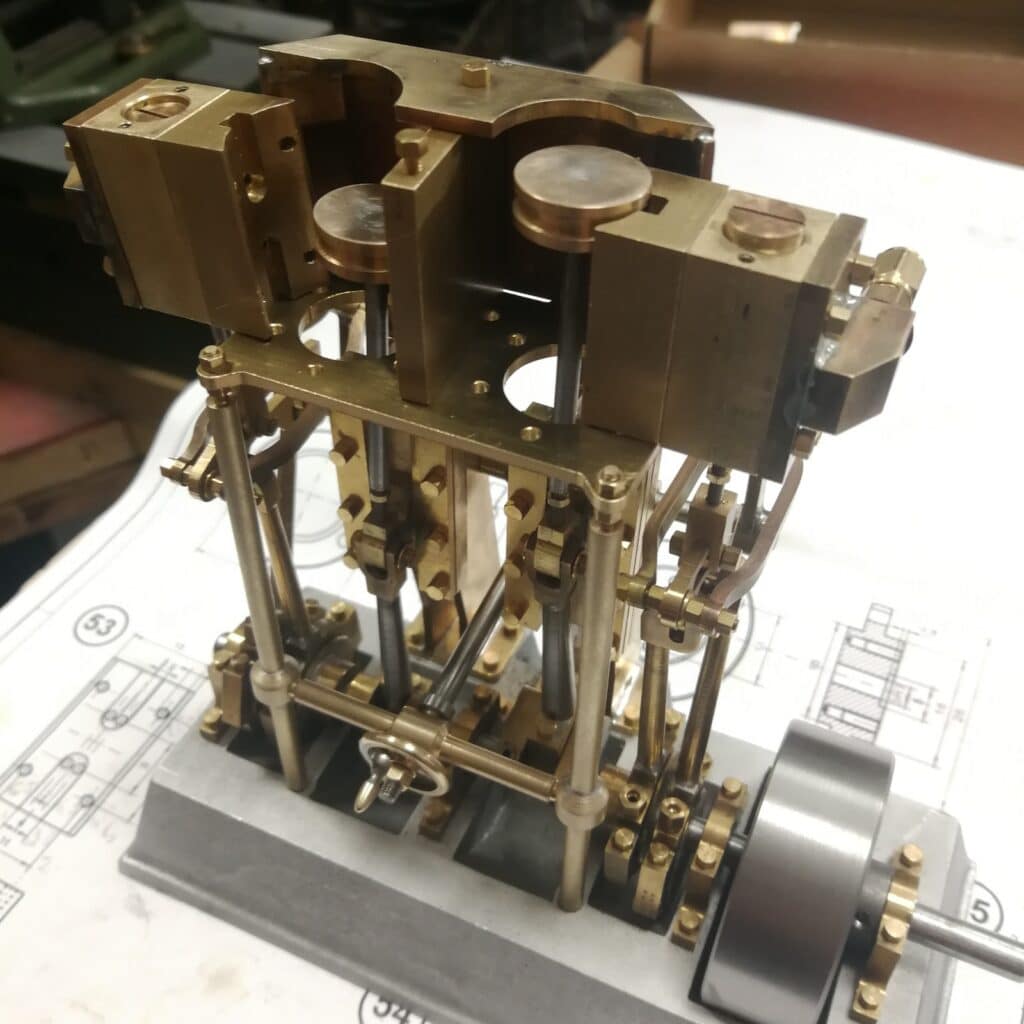

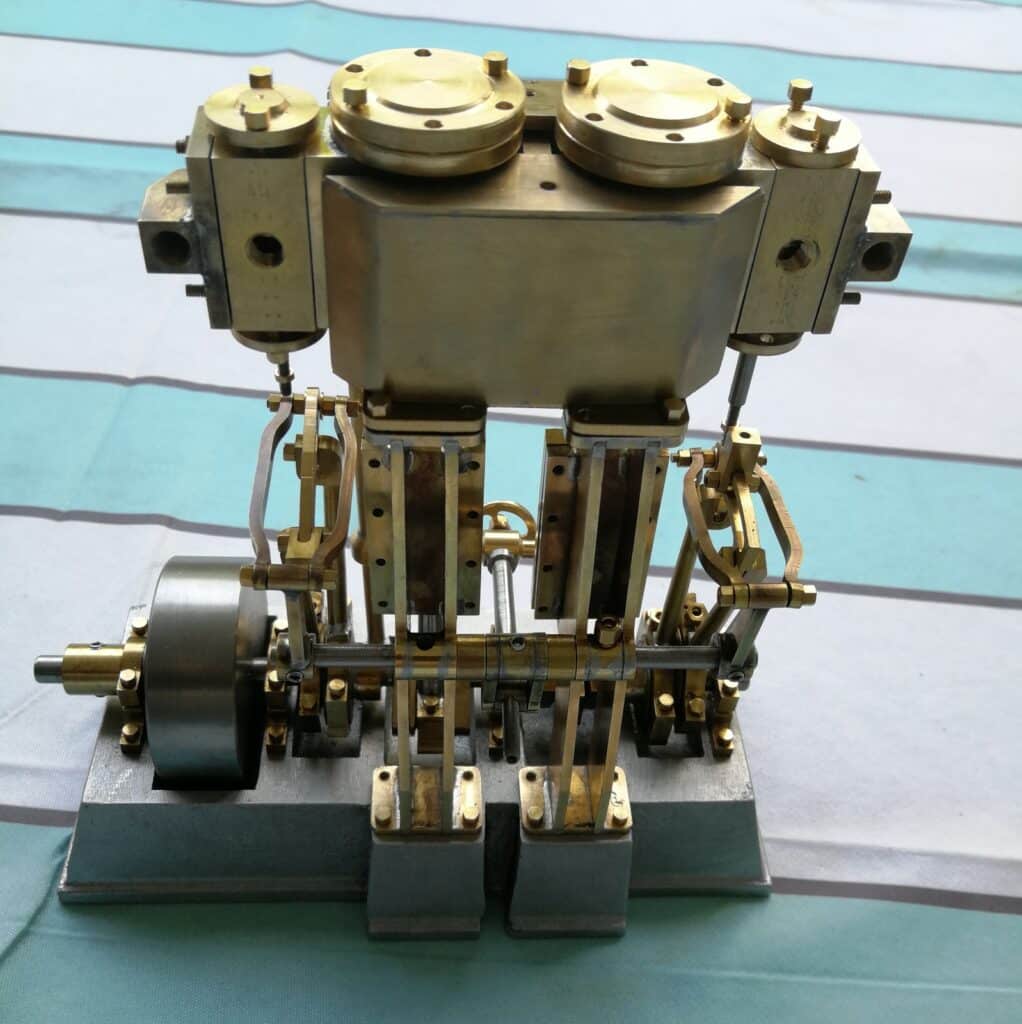

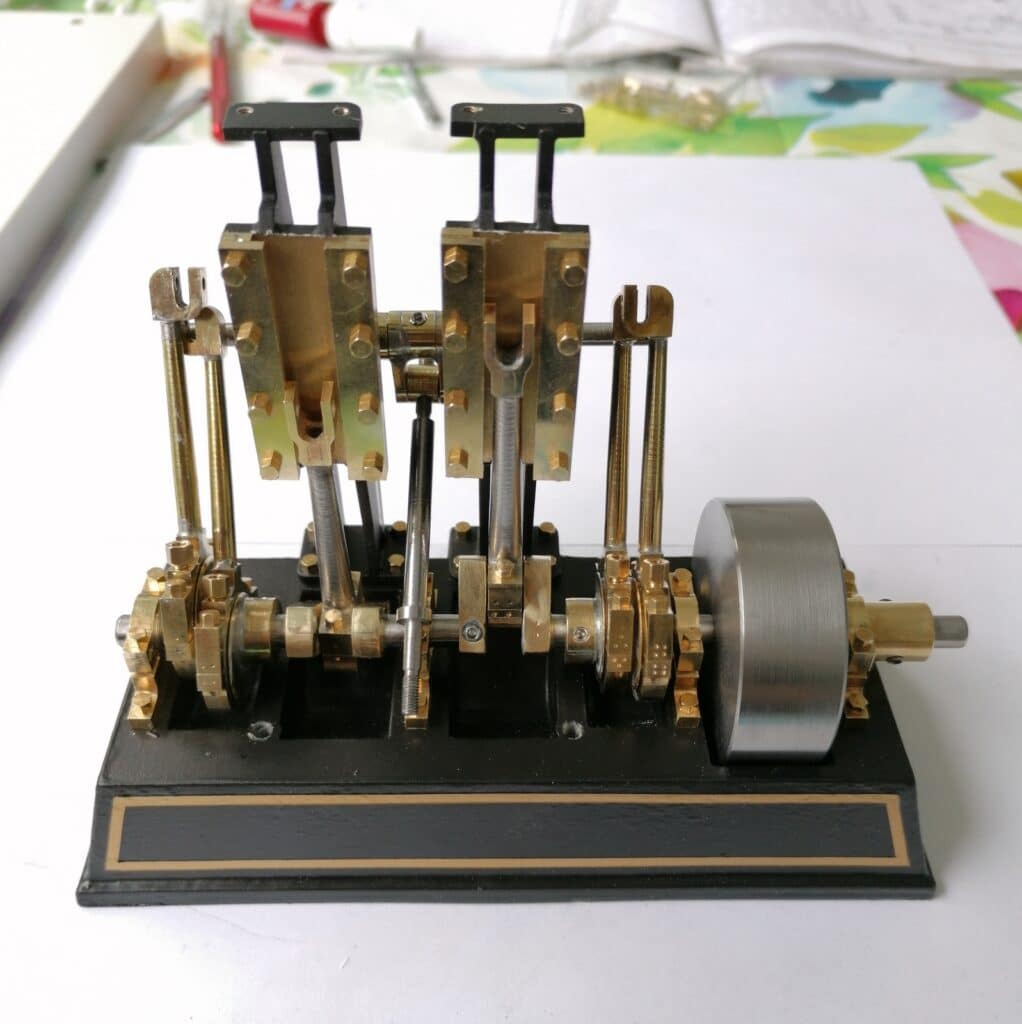

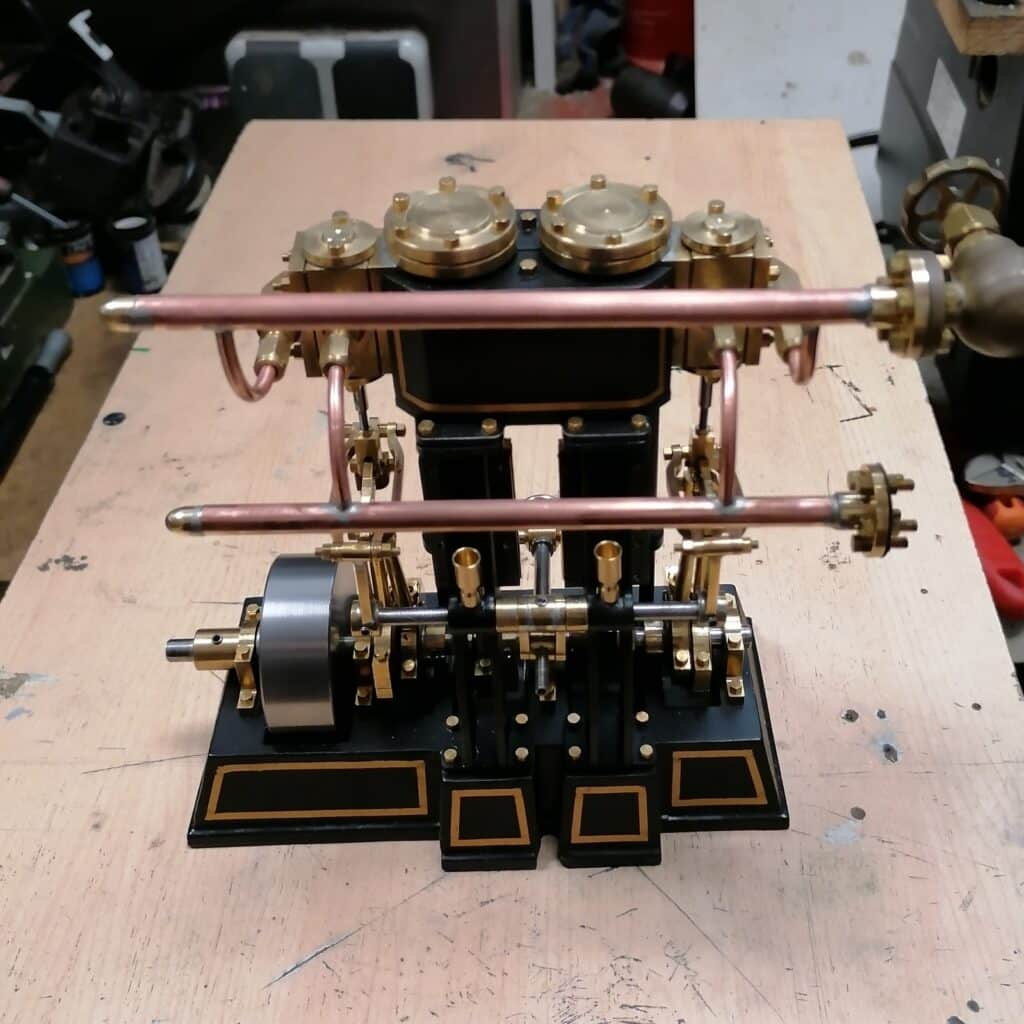

Die 2 Zylinder Dampfmaschine Tobias wächst langsam in die Höhe.

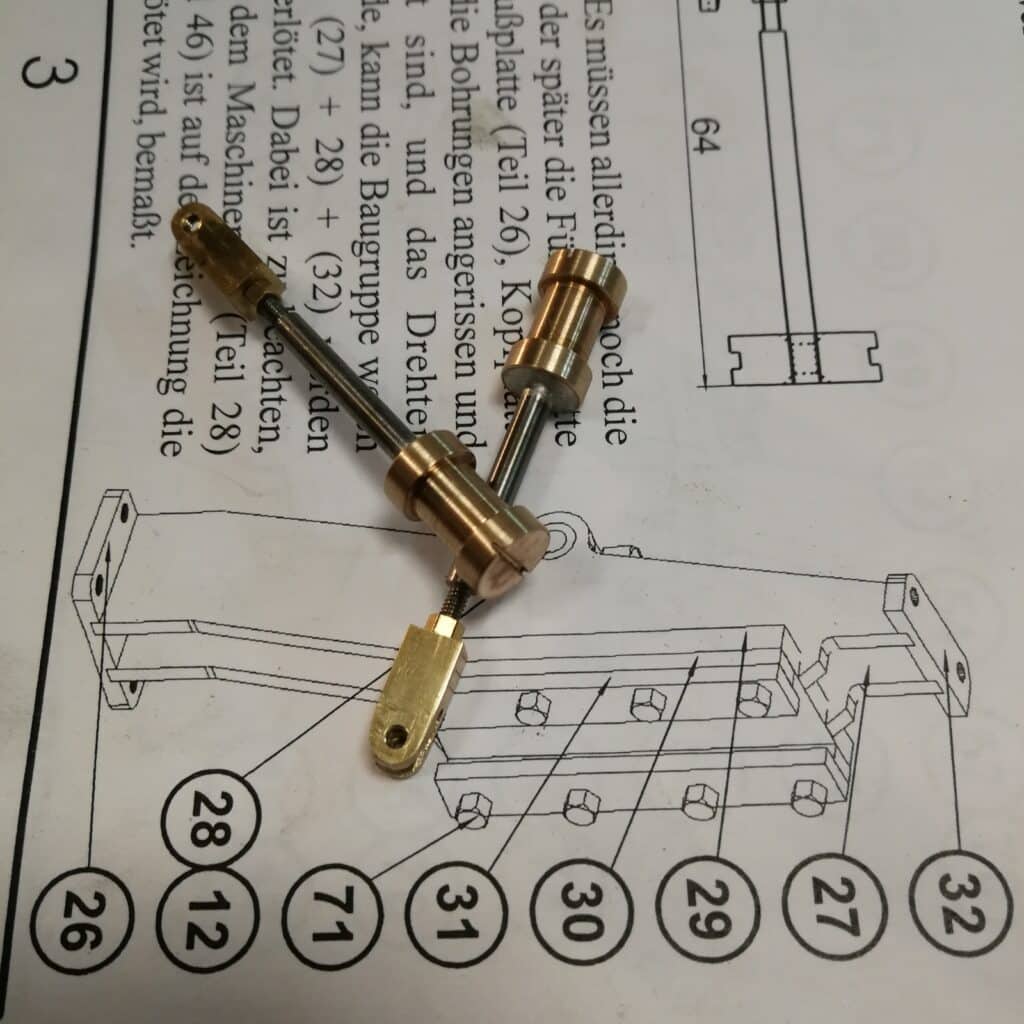

Die Gabelköpfe können entweder von Hand mit der Feile hergestellt werden oder wie in diesem Fall auf der Fräse mit einem 2 mm HSS Fräser lang.

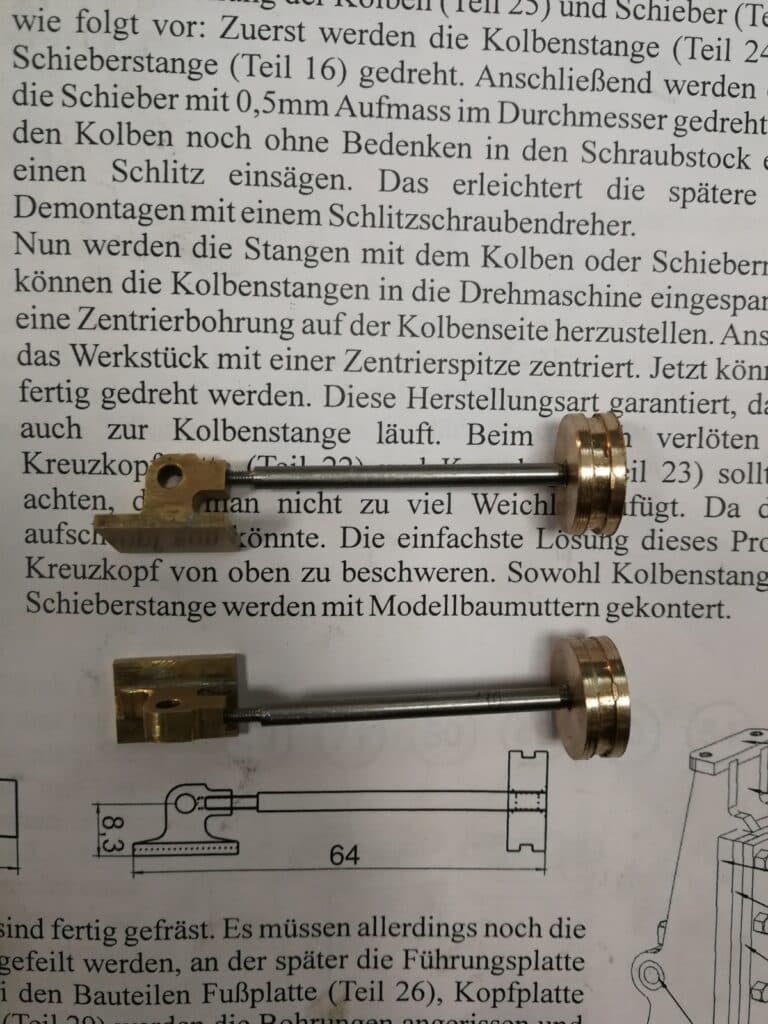

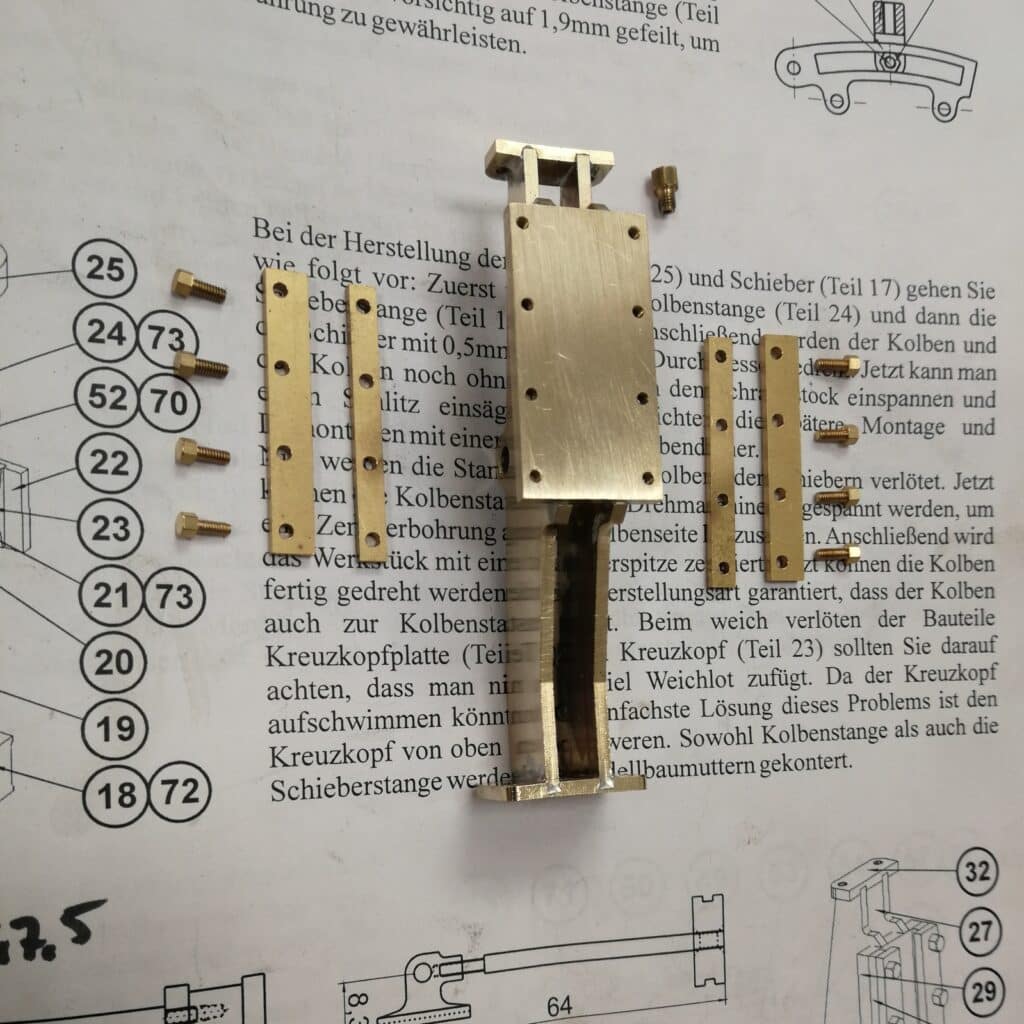

Die Schieber der Dampfmaschine werden geschlitzt. Das erleichtert die spätere Montage im Zylinder.

Der Aufbau erfolgte bereits unter der Fertigung um schon frühzeitig das nötige Spiel zu erkennen und herzustellen. Hier wurden Bauteile die zueinander abgestimmt waren, bereits markiert.

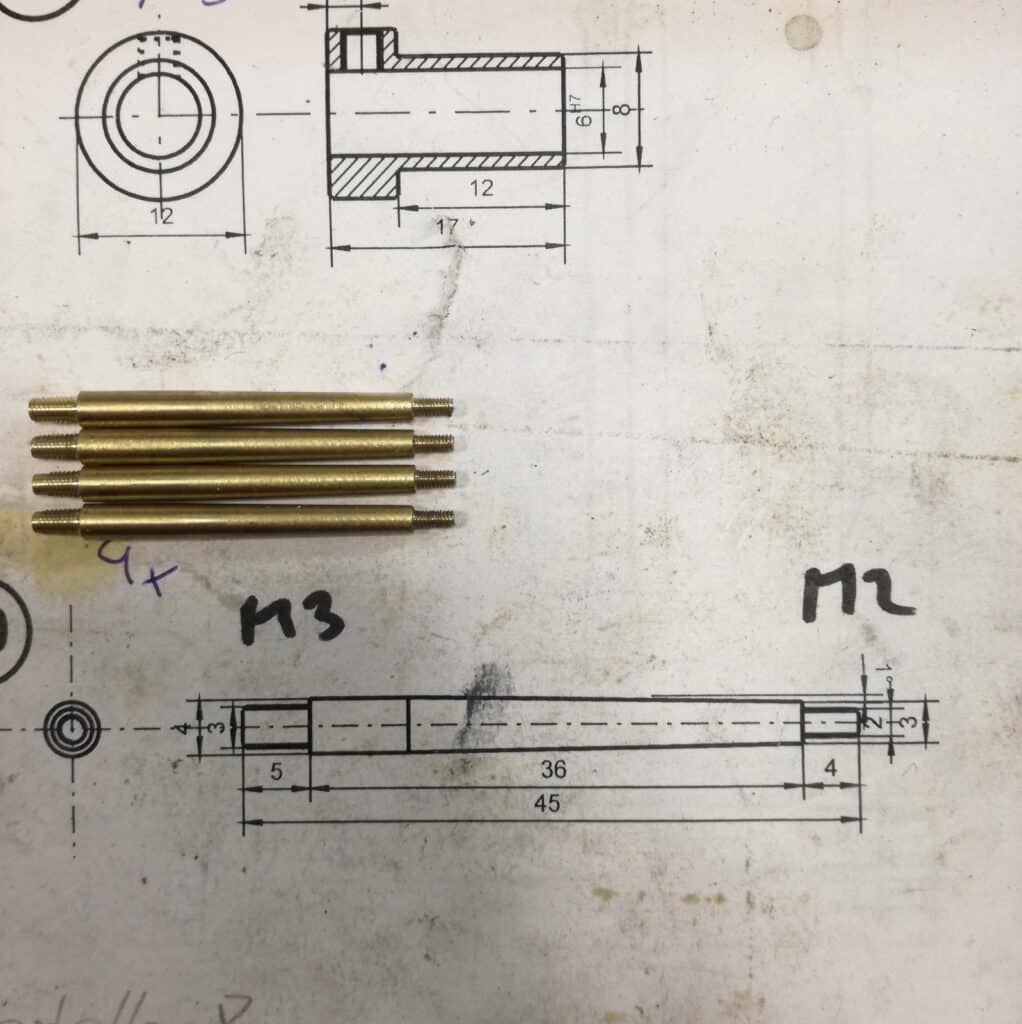

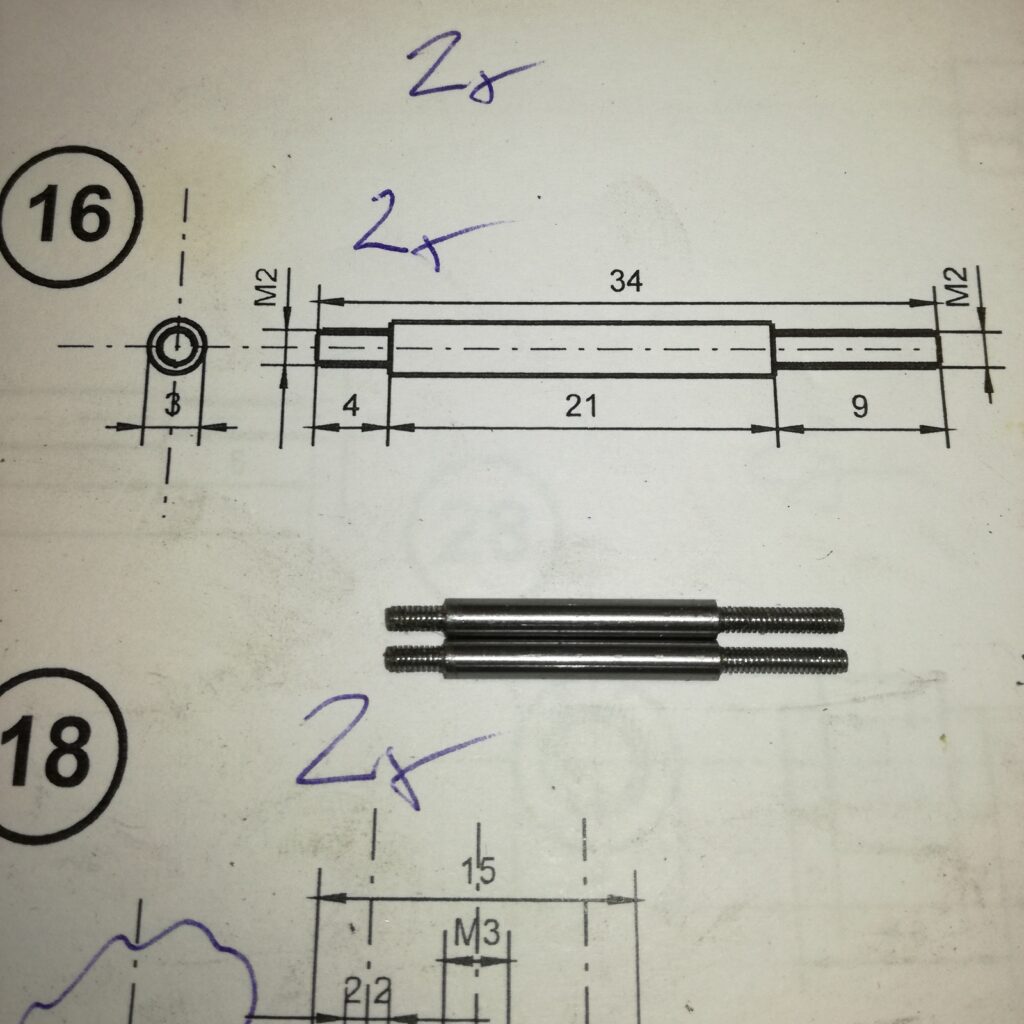

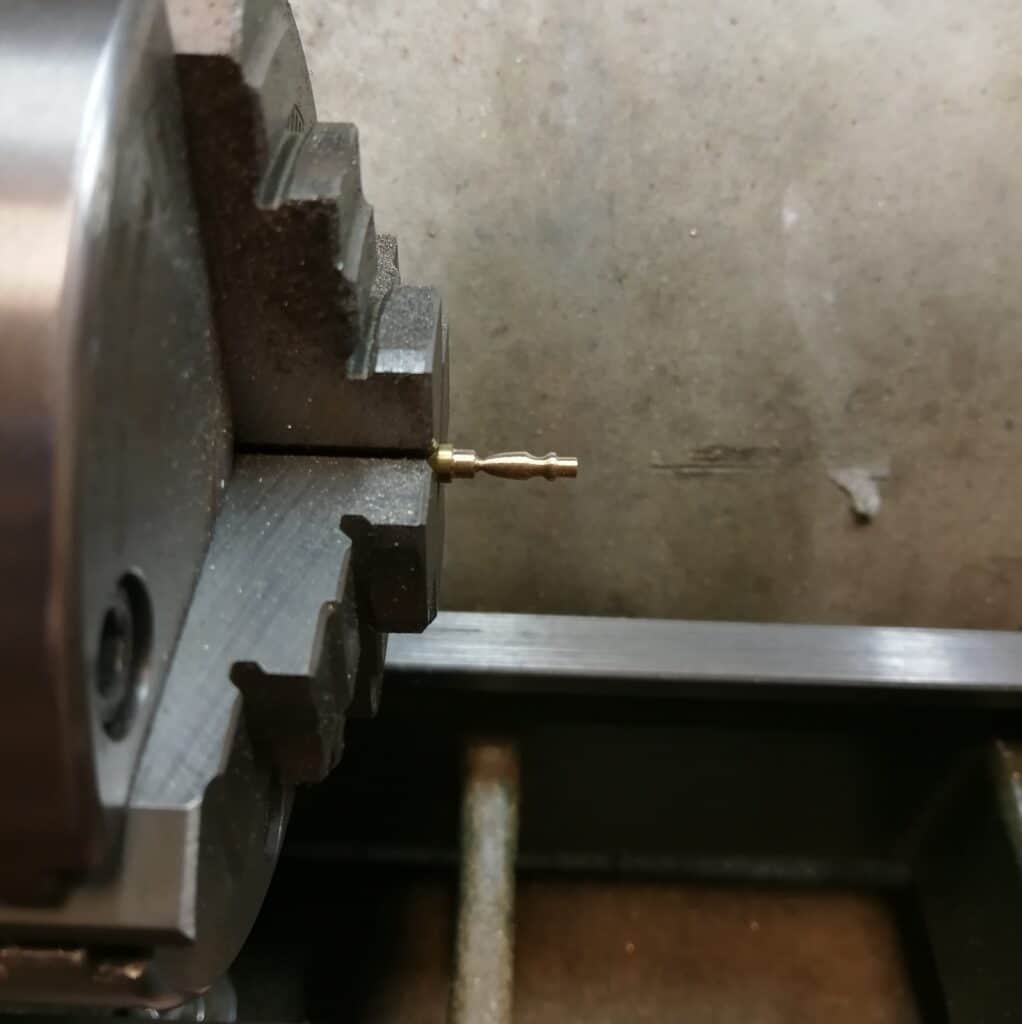

Die kleinen Gewinde werden mit einem Schneideisenhalter für die Drehmaschine hergestellt.

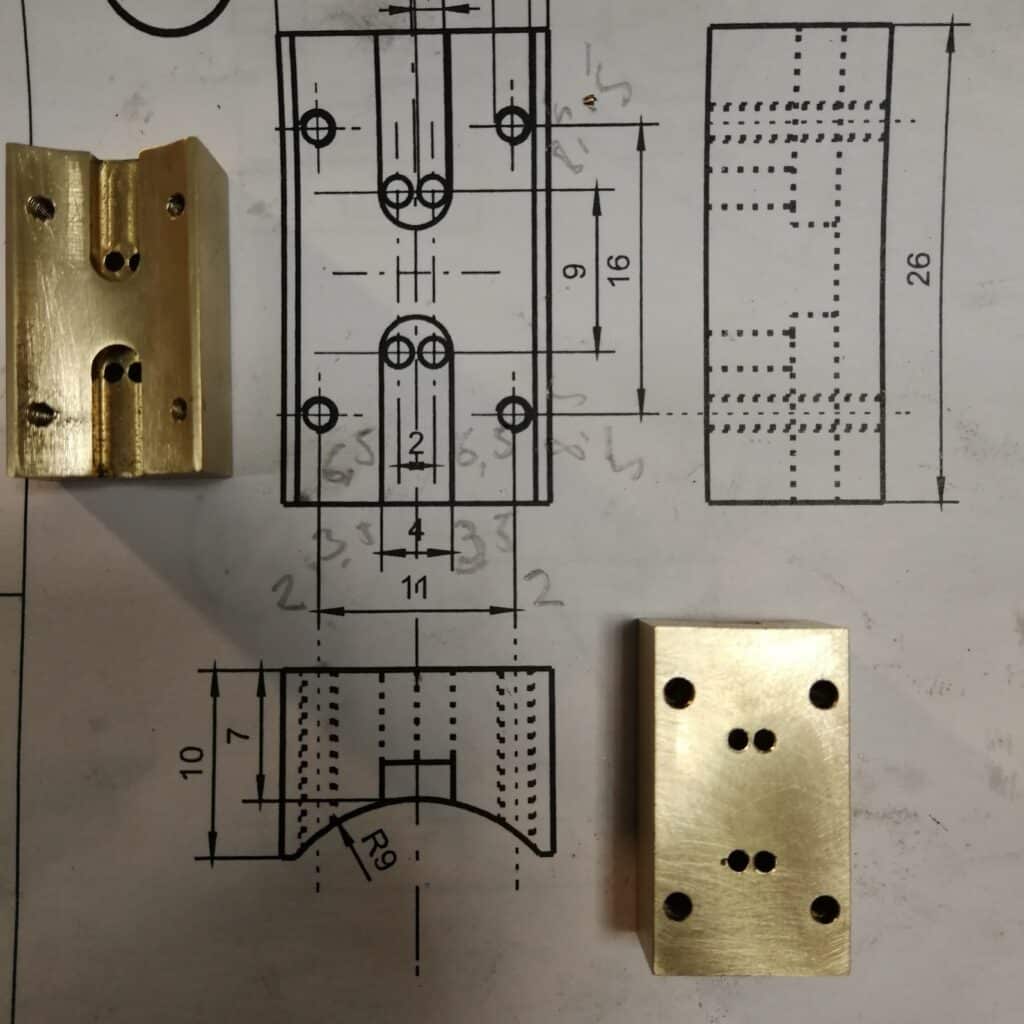

Besonderes Augenmerk ist auf die Zylindersteher zu legen. Diese sollten mit einer selbstgebauten Haltevorrichtung welche den rechten Winkel und die exakte Ausrichtung der Führungsplatte 29 beim verlöten sicherstellen. Hier kann im wahrsten Sinne viel schief gehen.

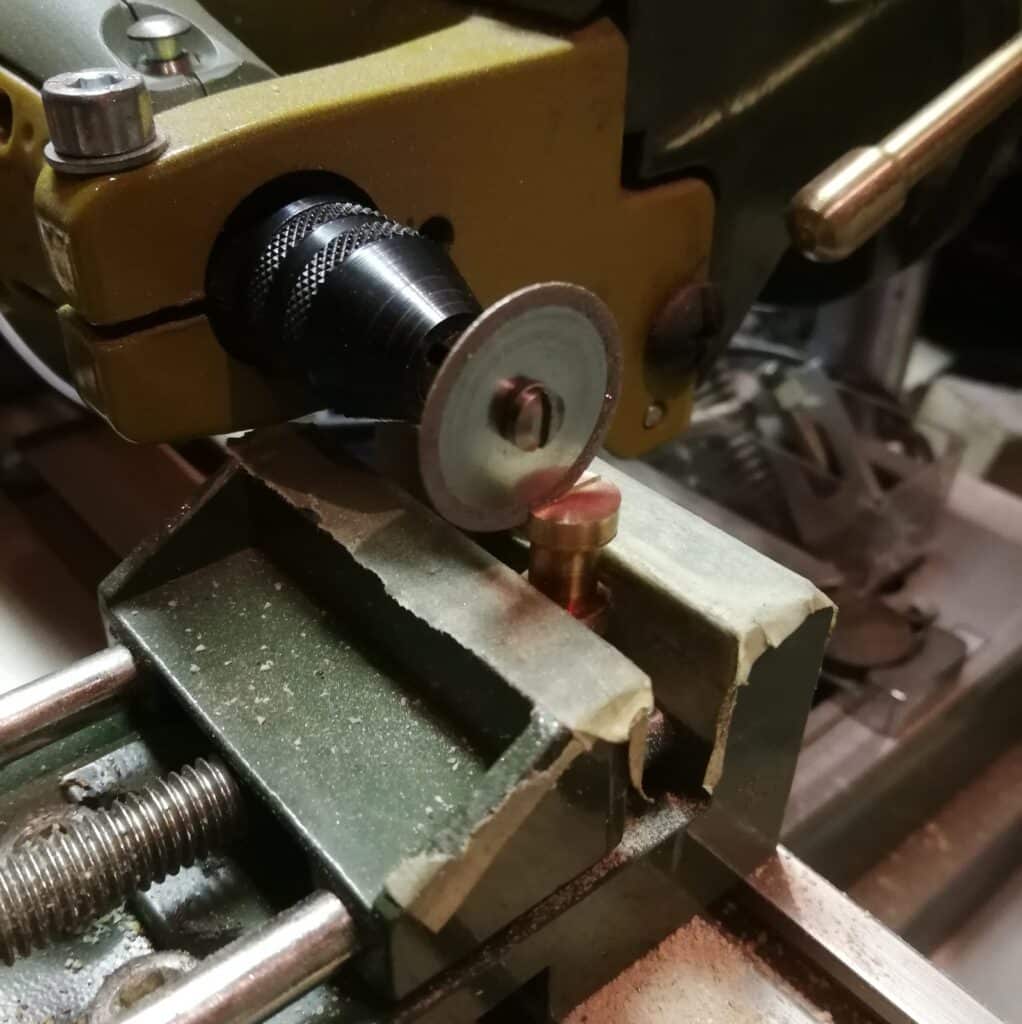

Der filigrane Handgriff für das Handrad der Umsteuerung wird natürlich auch auf der Drehmaschine hergestellt.

Der filigrane Handgriff für das Handrad der Umsteuerung wird natürlich auch auf der Drehmaschine hergestellt.

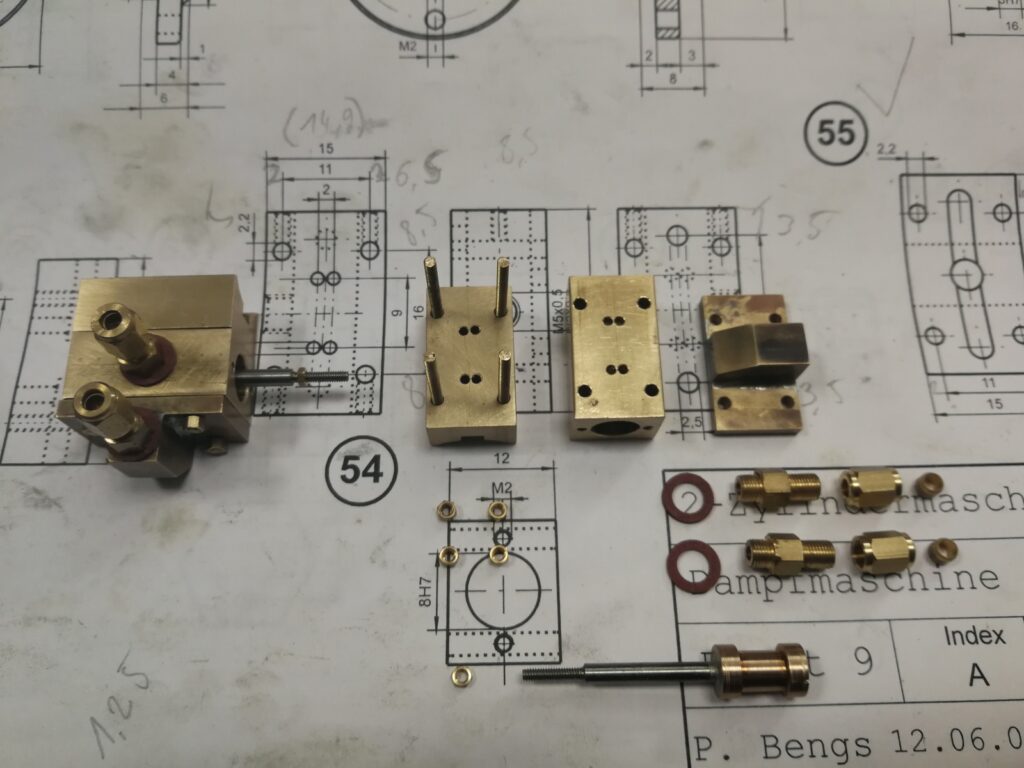

Schieberblock und Spiegel sind die kompliziertesten Bauteile dieser Dampfmaschine. Der Spiegel ist bereits vor gefräst und fertig bearbeitet. Beide Teile müssen nur noch gebohrt werden.

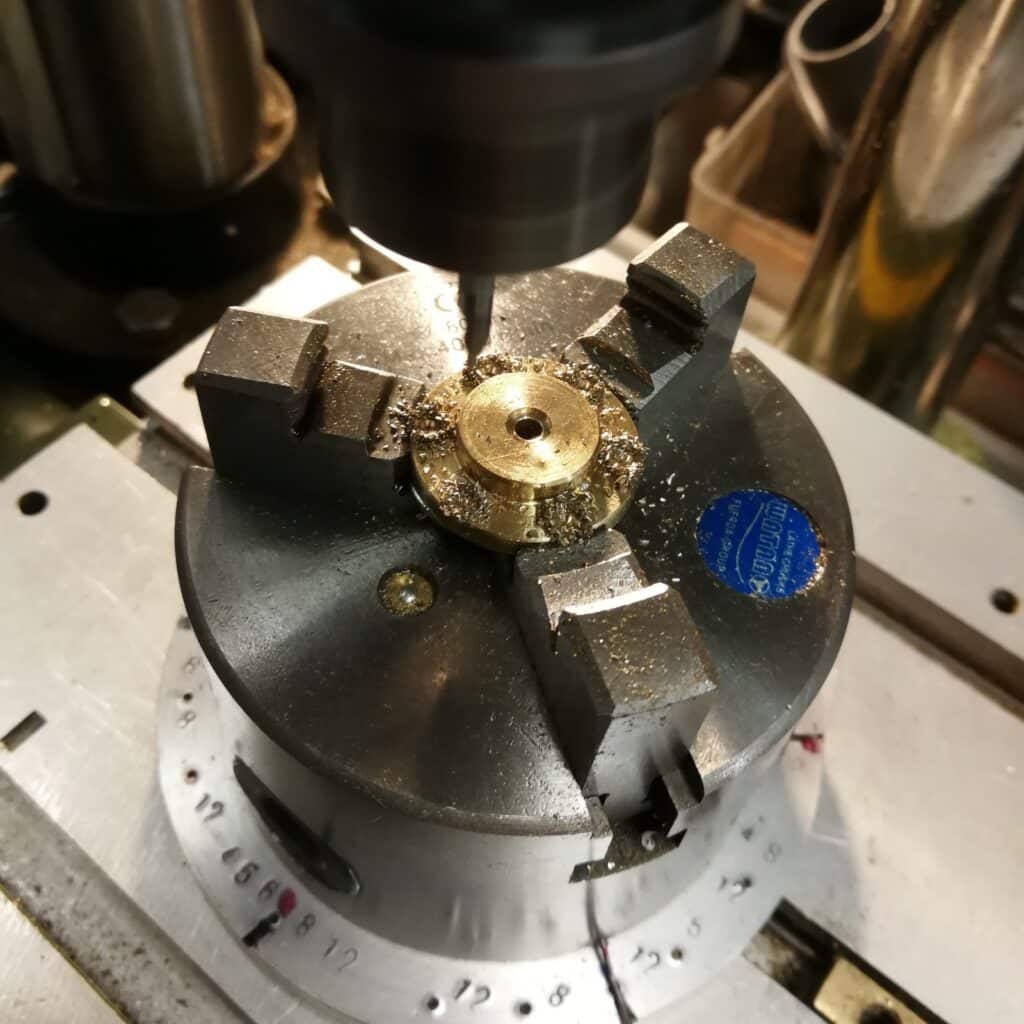

Die Bohrungen in den Zylinderdeckel werden hier mit einem Teilkopf hergestellt. Alternativ kann man auch die Zylinderplatte als Bohrschablone verwenden.

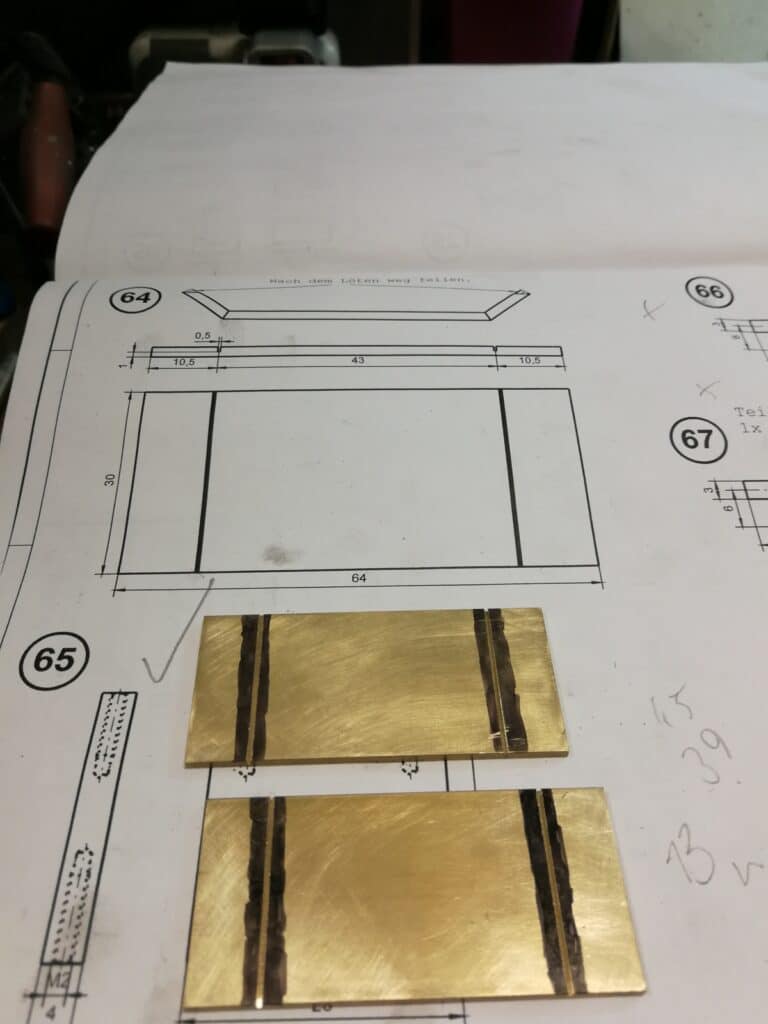

Zum Verlöteten des Zylinders mit dem Spiegel empfehlen wir bei der Bauteile zuerst mit der Weichlot und Verzinnungspaste zum verzinnen. Anschließend können beide Teile zusammengefügt werden wenn nötig kann jetzt noch etwas Weichlot und hinzugefügt werden.

Im Übrigen eignen sich Felgenreiniger hervorragend um kleine Schrauben etc. blitzblank wie poliert zu bekommen. Einfach 30 einlegen mit Wasser abspülen und Glanz genießen.

Hier gehts zum Bausatz für die Dampfmaschine Tobias

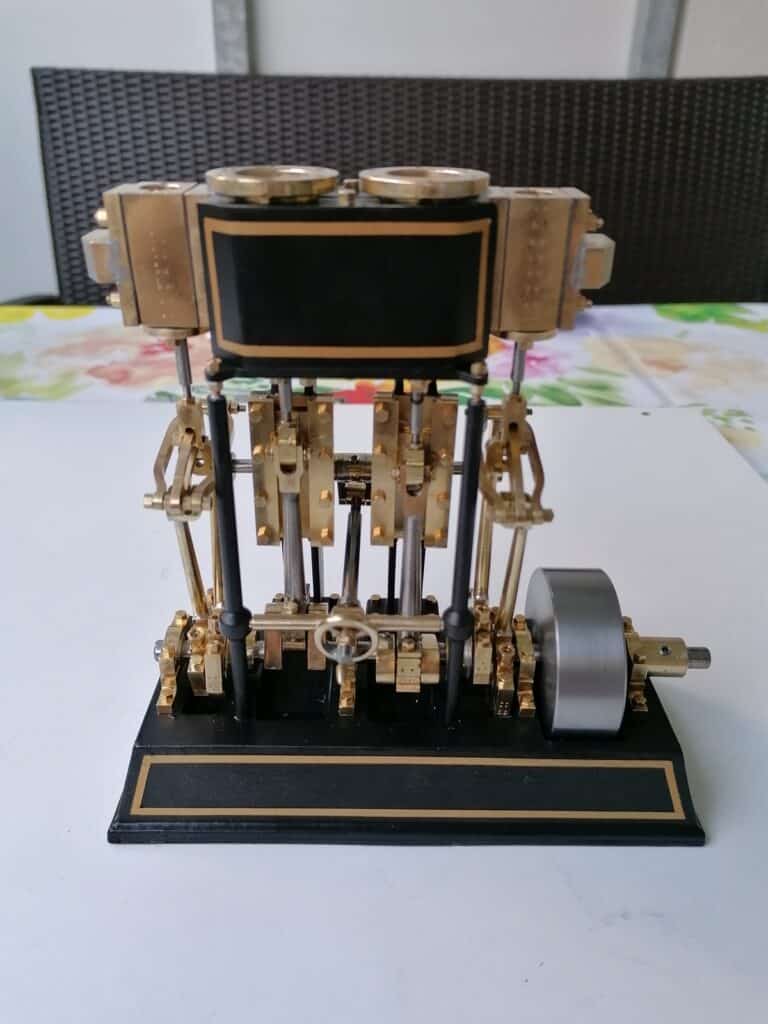

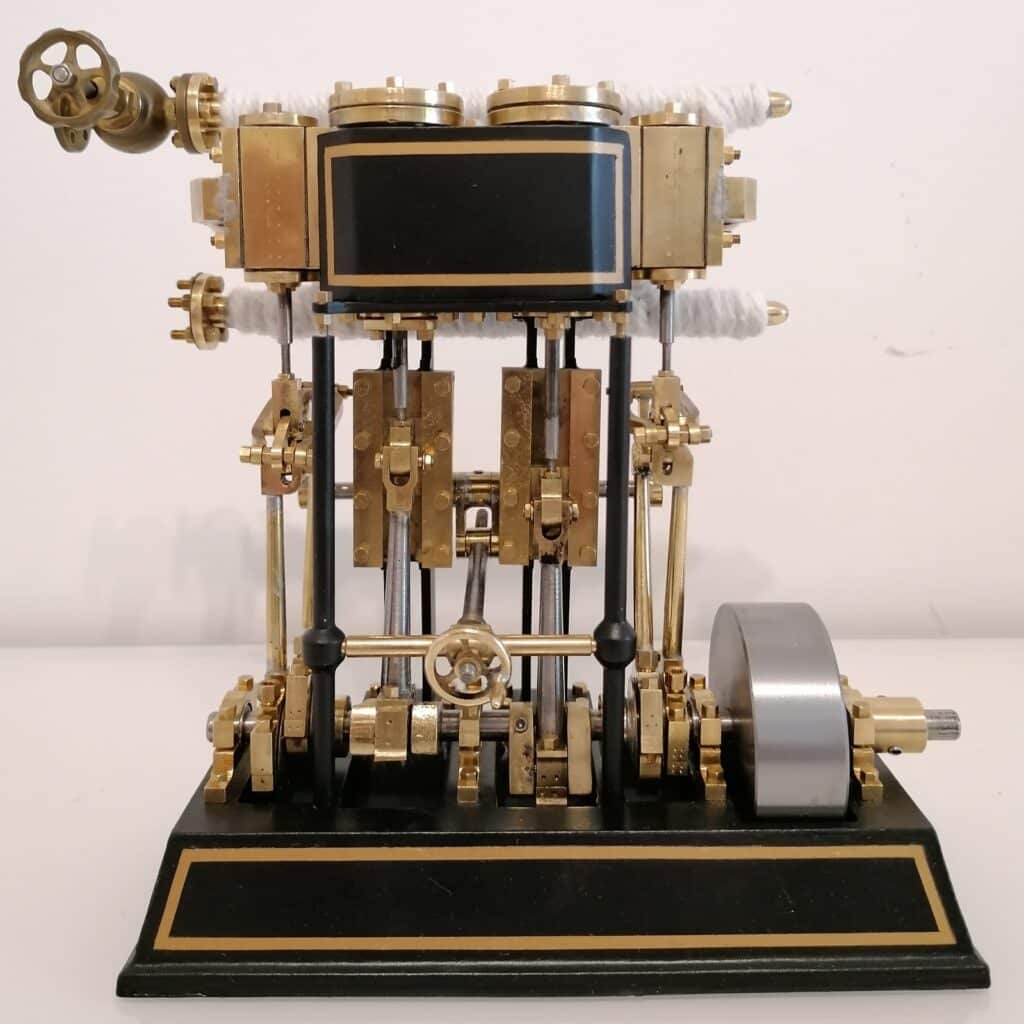

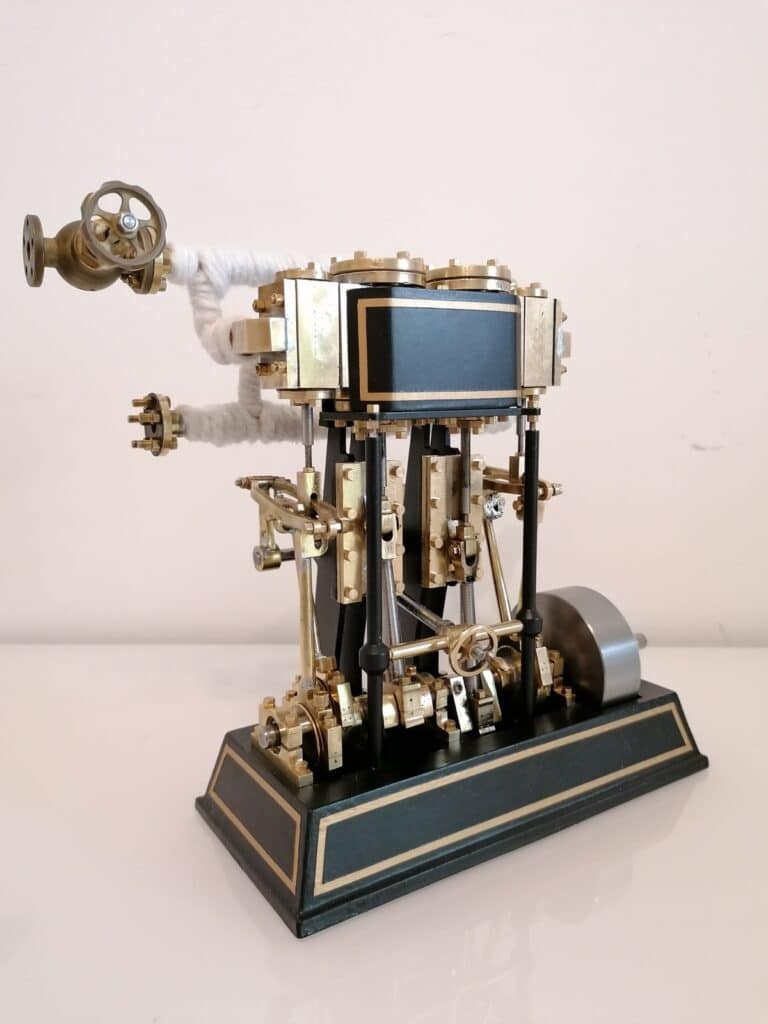

Bei der Lackierung habe ich zuerst Grundiert und dann alle Bauteile die den goldenen Streifen haben sollen, mit dem Pinsel mit mehreren Schichten Gold in dieselbe Richtung bepinseln. Nach dem trocknen der Goldfarbe habe ich mit Maskier-Bändern 2 mm die Streifen angeklebt und eine zusätzliche dünne Goldschicht über die Bänder gestrichen, um die Ränder zu versiegeln.

Als alles trocken war, habe ich alles in 2-3 Lagen matt schwarz besprüht und die Maskier-Bändern im leicht angetrockneten Zustand abgezogen.

Zum Schluss habe ich noch 2 Schichten Seidenmatten Klarlack über alle lackierten Bauteile gesprüht.

Die Endmontage:

Ich habe Bauteilgruppen zusammengebaut und diese in sich immer auf Leichtgängigkeit geprüft.

Zuerst die Baugruppe mit Maschinenfundament und Kurbelwelle erstellt. Danach eine Gruppe mit Zylinder, Ventilkasten und Stangen samt den Eindichtungen mit Dichtpapier und Teflon-Band. Weiteres die Schieberstange mit Exzenter und die Pleuel auf die Baugruppe der Kurbelwelle gesetzt und auf Leichtgängigkeit geprüft.

Zum Schluss nur noch die Säulen und Träger montiert und die Baugruppen miteinander verbunden. Die Verbindung erfolgt bei den Kreuzkopfbolzen 21 und den Schiebegelenken 15.

Die Kolben wurden bereits in der Baugruppe der Zylinder vor der Montage mit Dicht and versehen und das Maß über den Kreuzkopf 23 angemessen und notiert. Nach Einsetzen der Kolben würde das Maß dann nur noch vom Gewindeanfang der Stange bis zum Anfang des Kreuzkopfs gemessen und mit Schraubenkleber Mittel justiert und fixiert. Die Schiebegelenken dürfen nicht fixiert werden, da sonst die Ventil Zeit nicht mehr eingestellt werden kann.

Generell empfiehlt sich ein mittelfester Schraubenkleber bei allen Müttern der Maschine. Speziell beim Handrad der Umsteuerung.

Trotz einiger Toleranzen und etwas mehr Spiel als vorgeplant, ist es mir gelungen die Maschine sehr gut rundlaufend einzujustieren.

Grundsätzlich habe ich 3 Problemstellung lokalisiert.

Problem 1:

Zylinder links mit Stopfbuchse und Kolbensamtstange haben auf der Halteplatte etwas geeckt am unteren Totpunkt.

Lösung 1: Zylinder gedreht bzw. getauscht und die Stopfbuchse Deckel gedreht bzw. getauscht.

Problem 2:

Der Linke Pleuel hat unter dem Kreuzkopf eine leichte Schieflage zum Mittel des Zylinders und hat am oberen Totpunkt gehakt. Problem ist nur sporadisch aufgetaucht. Ursache war schnell gefunden.

Kurbelwelle verrutscht gerne in der H7 Passung der Kugellager.

Lösung 2:

Kurbelwelle leicht nach rechts verschoben und alle anderen Gestänge und die Exzenterstellringe und die Umsteuerhebel 39 nach justiert. Die Kurbelwelle habe ich dann in der Lage wie folgt fixiert. Das Schwungrad mit wenig Spiel auf das rechte Lager/Kugellager geschoben und mit der Madenschraube fixiert. Auf der rechten Seite des Lagers habe ich eine Buchse gegen das Lager und das Schwungrad gekontert. So kann die Kurbelwelle nicht verrutschen.

Problem 3:

Die Umlenkbuchse 41 wurde minimal schräg gebohrt und die Ventilspindel 42 hat geeckt.

Lösung 3:

Spiel bei den Helbelbuchsen 41 (statt 5 nur 4,9) und bei der Haltewelle 45 die beiden Enden minimal gekürzt.

Die Mutter hinter dem Handrad etwas weiter nach vorne gesetzt. Nun hat es ein minimales Spiel aber lässt sich wunderbar ohne großen Kraftaufwand kurbeln.

Wie habe ich die Problemstellen gefunden?

Ich bin von unten nach oben systematisch und von Ebene zu Ebene (Kurbelwelle/Pleuel und Gestänge unter dem Kreuzkopf und über dem Kreuzkopf/Zylinder) vorgegangen. Also Teile demontiert und getestet ob es nun leicht läuft. Also das “ Trial and Error“ Prinzip.

Die Maschine habe ich dann noch einige Stunden in allen Positionen mit einer selbstlaufenden Bohrmaschine welche mit Distanzplatten auf Achshöhe der Welle eingerichtet und mit Lochbändern fixiert wurde, einlaufen lassen.

Final habe ich noch die Dampfverrohrrung erstellt und die Ventilzeit eingestellt.

Da sich die Ventile eingesetzt und mit Stopfbuchse sowie Schiebegelenken nicht mehr auf das über alles Maß von der Zeichnung einstellen lässt (kann montiert nicht gemessen werden, habe ich mir eine theoretische Zeichnung angefertigt. Hier habe ich den Schieber und der Auslässe maßstäblich aufgezeichnet und die Mitteposition vom Schieber mit Kurbelwelle am OT und Exzenter 90 Grad zur OT Kurbelwange errechnet.

Das Maß auf Nullstellung sollte vom Zylinderoberkante ohne Deckel bis zur Schieberoberkante 6,5 mm betragen.

Wenn dann wie beschrieben eingestellt wird, bleiben defacto 6 bis 5,8 mm über. Ich habe die Ventilzeit schlussendlich mit geschlossenen Deckeln und gelockerten Kontermuttern direkt mit ein oder ausschrauben der Schieberstange aus dem Gelenk eingestellt.

Die Verrohrung wurde aus Kupferrohren hergestellt.

Hier gehts zum Bausatz für die Dampfmaschine Tobias

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023