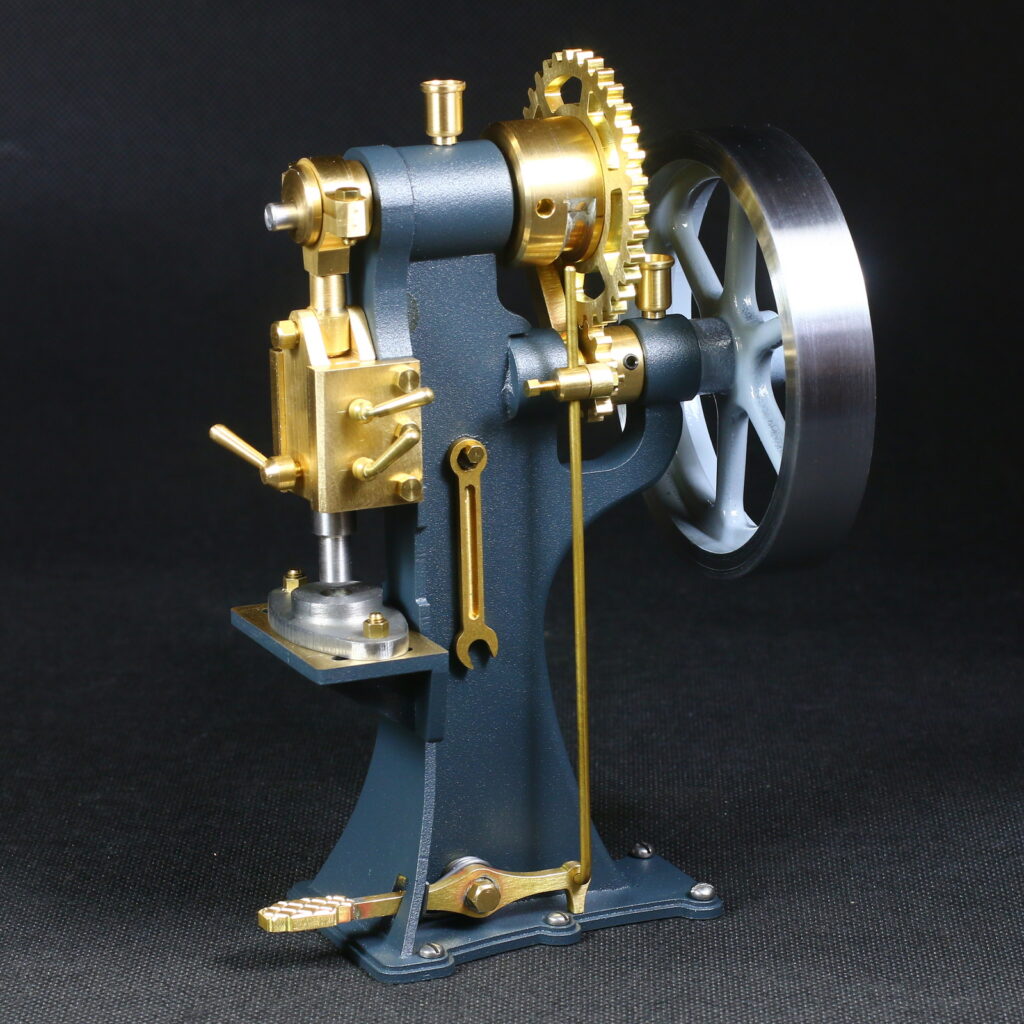

Hier finden Sie den Baubericht zur Exzenterpresse Nils. Wie immer mit vielen Bildern und Tips. Der Materialbausatz für das Antriebsmodell wird wie alle unsere Modelle mit allen benötigten Frästeilen, Schrauben und Rundmaterial für die Drehteile geliefert.

Hier gelangen Sie zum Materialbausatz Exzenterpresse Nils

Bauanleitung

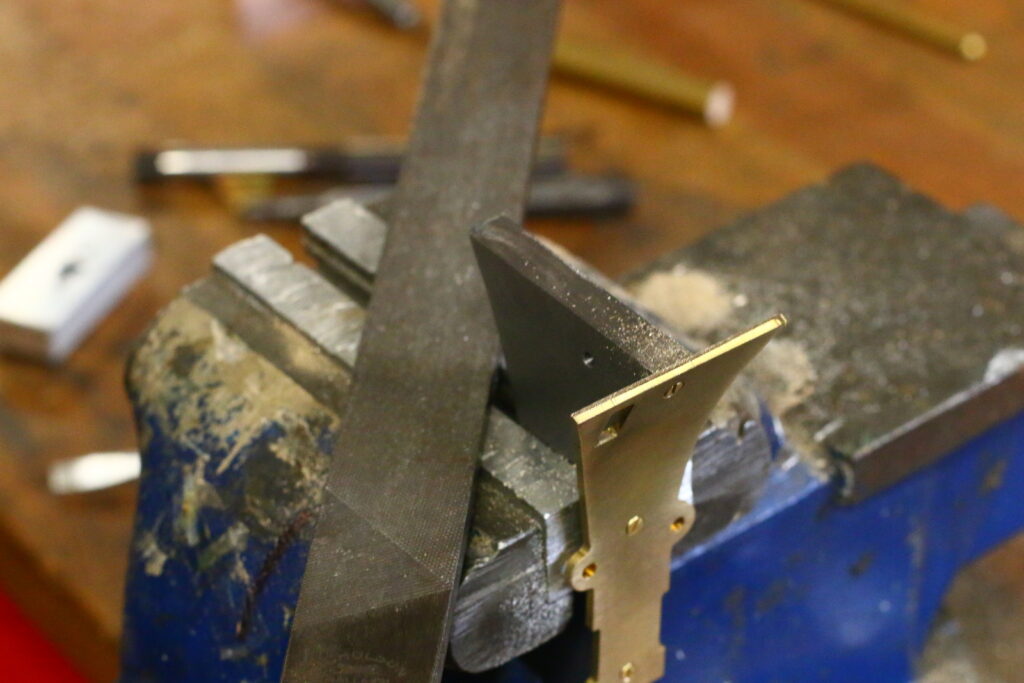

Der Maschinenfuß Teil 1 liegt als Laserteil aus Stahl bei. An den Schnittstellen hat das Bauteil eine dünne Zunderschicht mit der sich das Weichlot nicht verbindet. Entfernen Sie zuerst mit einer Feile die dünne Zunderschicht.

An der Stelle wo später die Hauptlagerbuchse eingelötet wird, müssen in der Aussparungen die Radien mit einer Feile winklig gefeilt werden. Alle M2 Gewindelöcher werden angerissen, gekörnt und gebohrt. Wir empfehlen diese Bohrungen mit einem 1,7 mm Spiralbohrer zu bohren das schont den M2 Gewindebohrer und ist von der Festigkeit noch ausreichend.

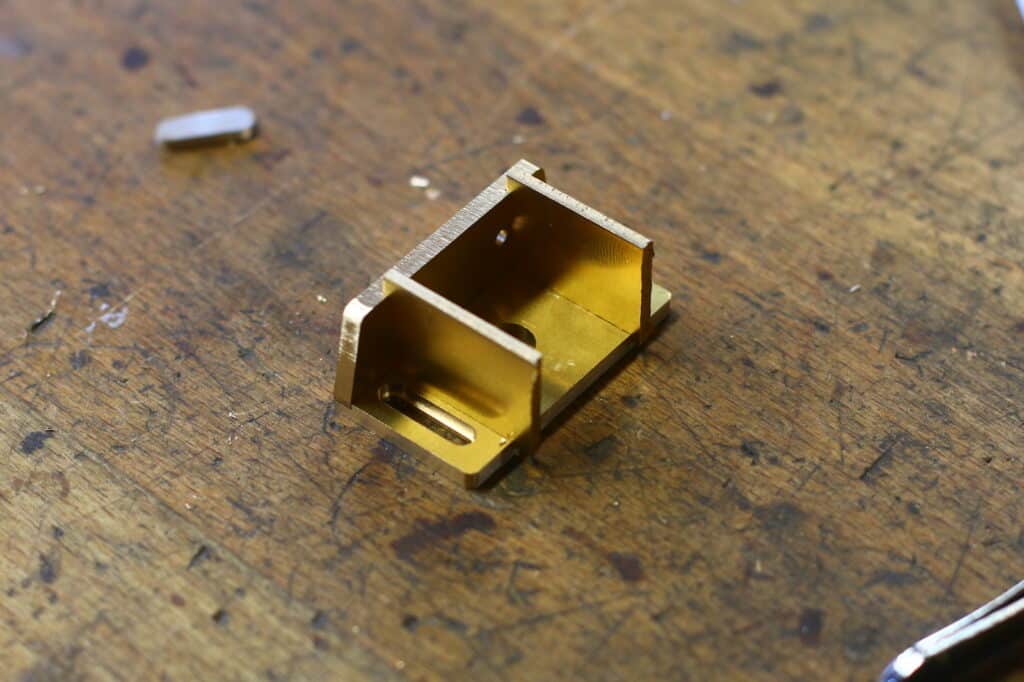

Wange für Maschinenfuß

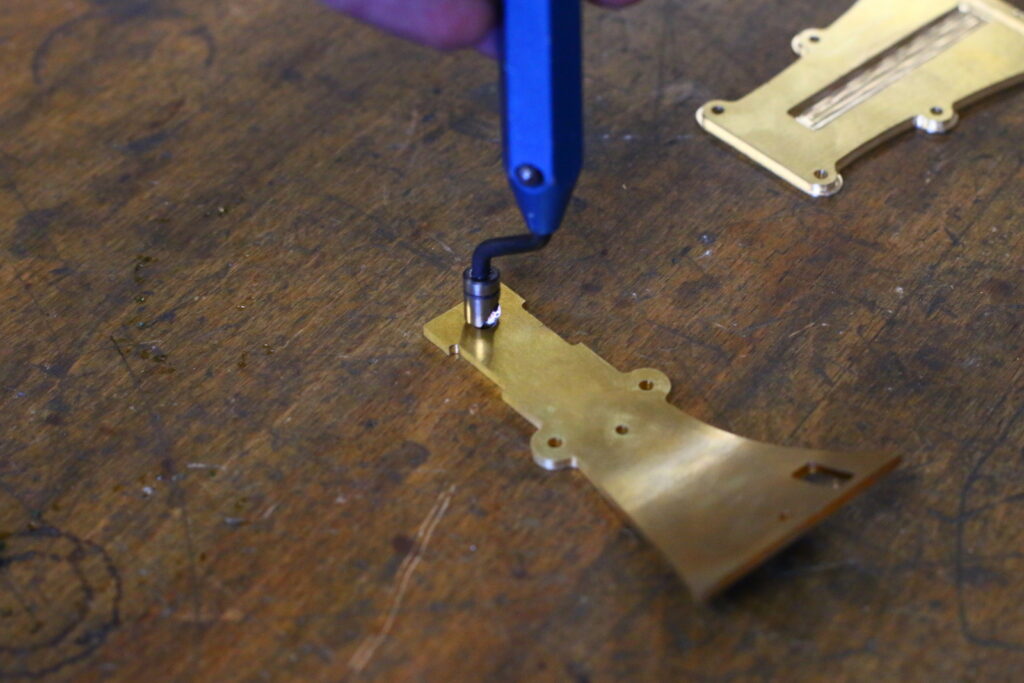

Die Wange Teil 3 muss an den Maschinenfuß angepasst werden. Um das Messing einfacher biegen zu können sollte man es zuerst mit einem Brenner ausglühen. Anschließend öffnet man die Schraubstock backen auf ca. 40 mm legt das Bauteil auf (Biegerichtung beachten) und drängelt das Material mit leichten Schlägen nach unten. Zwischendurch kann man am Laserteil prüfen ob die Biegung passt. In die 2,2 mm Bohrungen kommen später die M2 x 8 Senkschraube. Die Bohrungen können mit dem Entgratkopf HSS 90° angesenkt werden schon nach wenigen Umdrehungen ist die Senkung auf tiefe. Sie dienen ausschließlich dazu das Bauteil am Maschinenfuß zu fixieren während man alle Teile weich verlötet. Beim verschrauben dieses Bauteils sollte man die M2 x 8 Senkschraube etwas kürzen damit das Gewinde nicht so tief geschnitten werden muss.

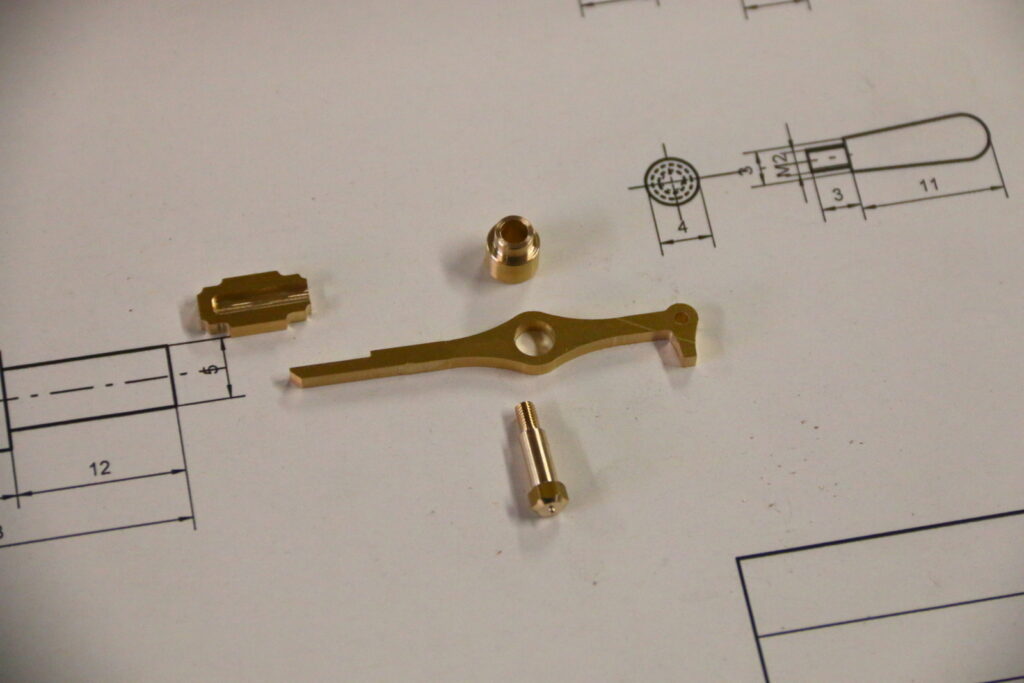

Lagerbuchsen

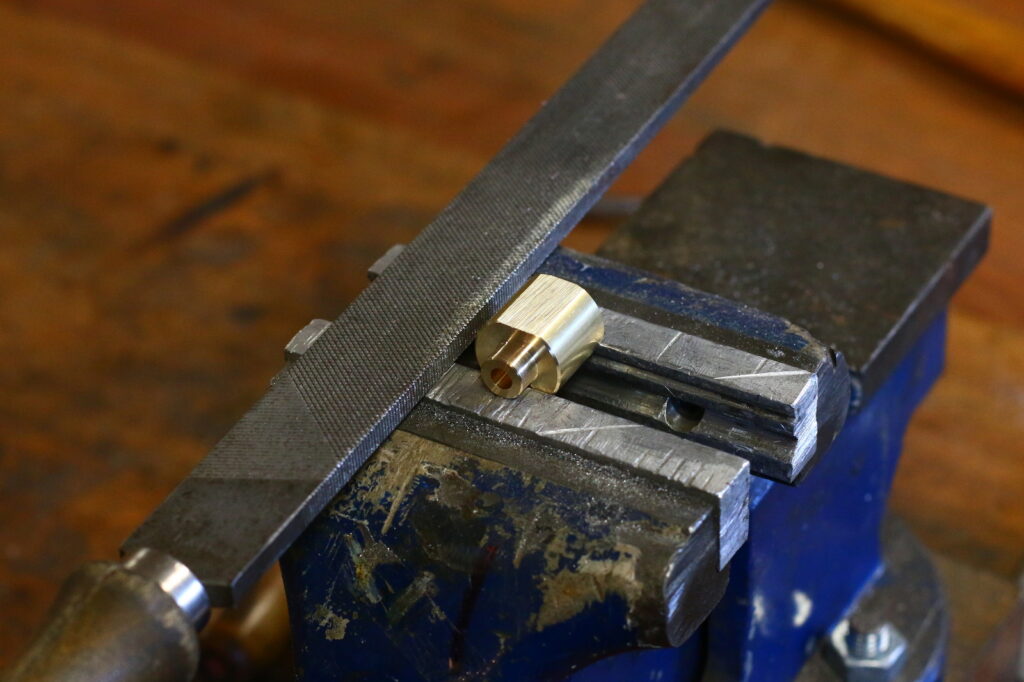

Alle Achsenaufnahmen Teil 4-7 werden auf der Drehmaschine aus dem beiliegenden Messing Rundmaterial hergestellt. Alle Bauteile bekommen auf der Unterseite eine plane Fläche. Die Fläche kann entweder mit der Fräse oder mit der Feile hergestellt werden.

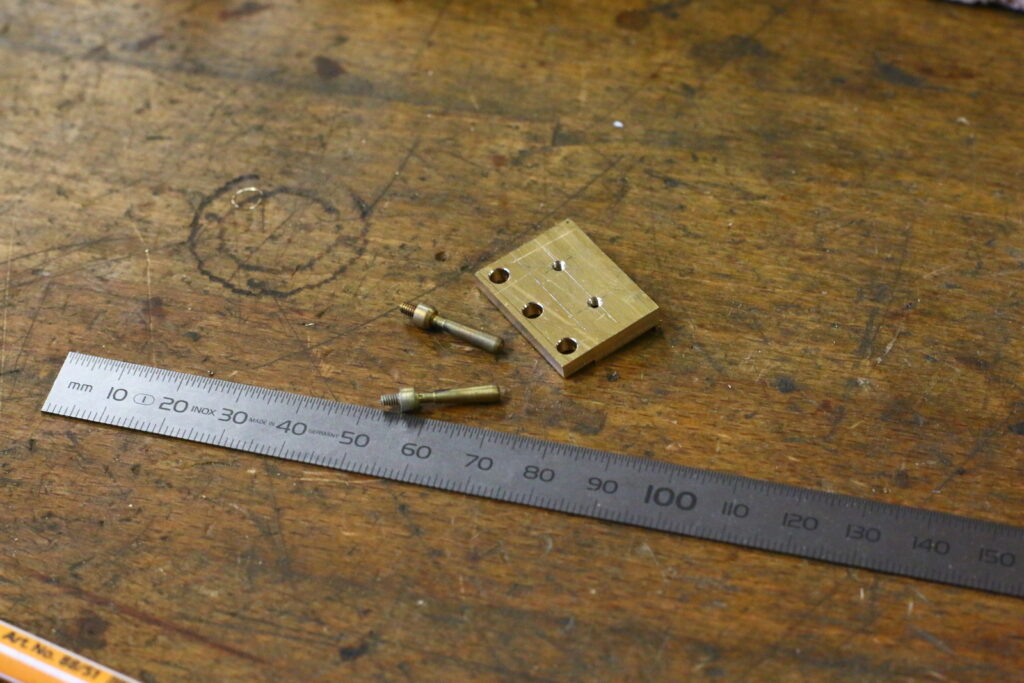

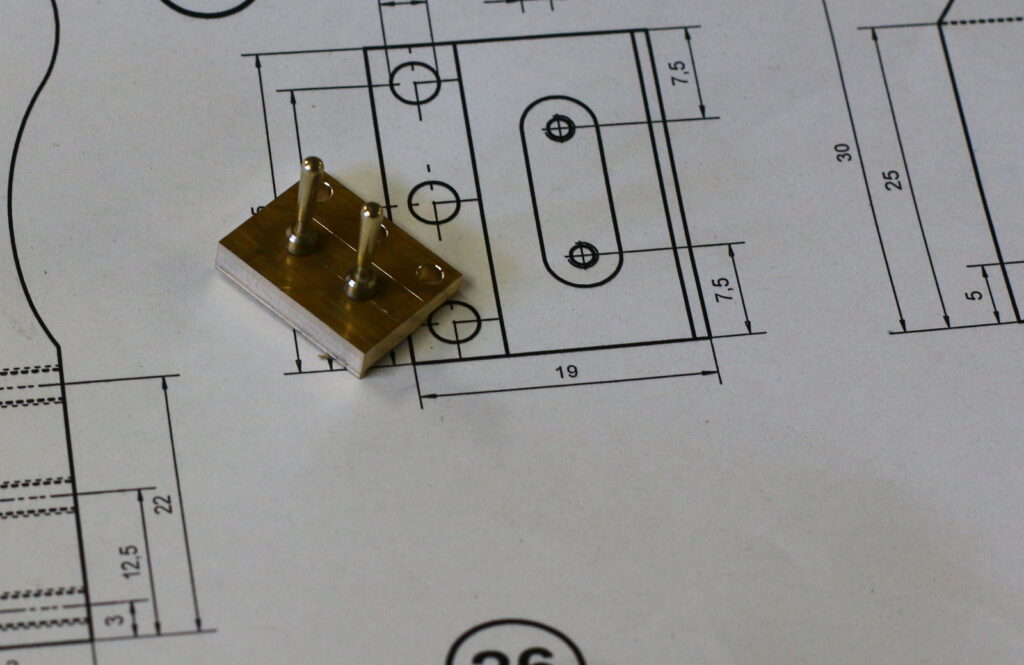

Die Lagerplatte Teil 23 bekommt zuerst alle Bohrungen. In die 2,2 mm Bohrungen kommen später die M2x8 Senkschrauben. Sie dienen ausschließlich dazu das Bauteil am Maschinenfuß zu fixieren während man alle Teile weich verlötet.

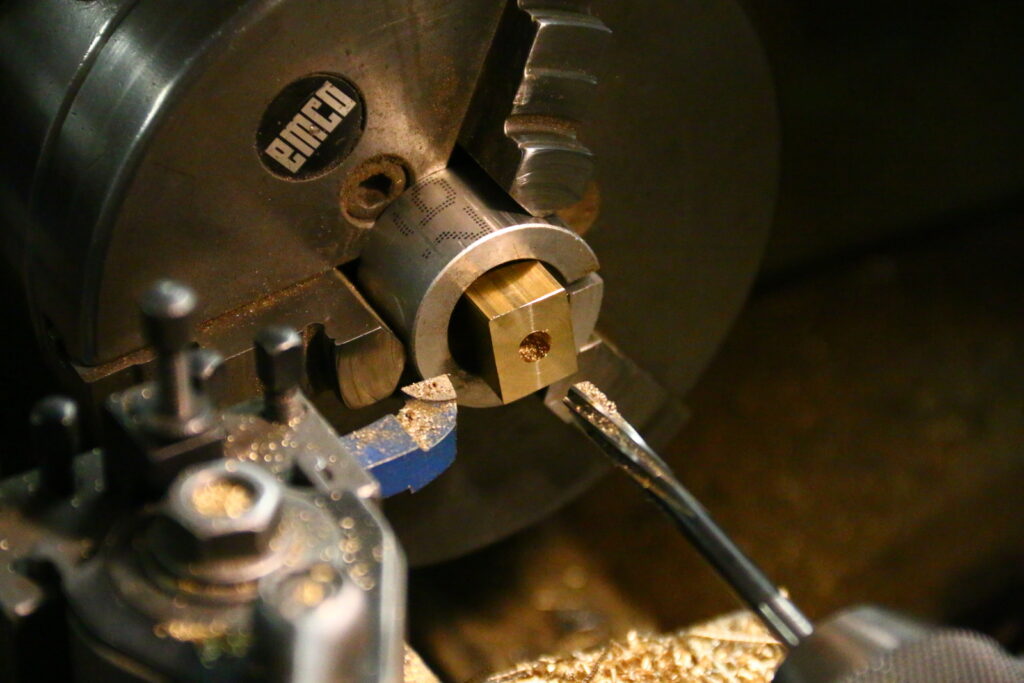

Kupplung

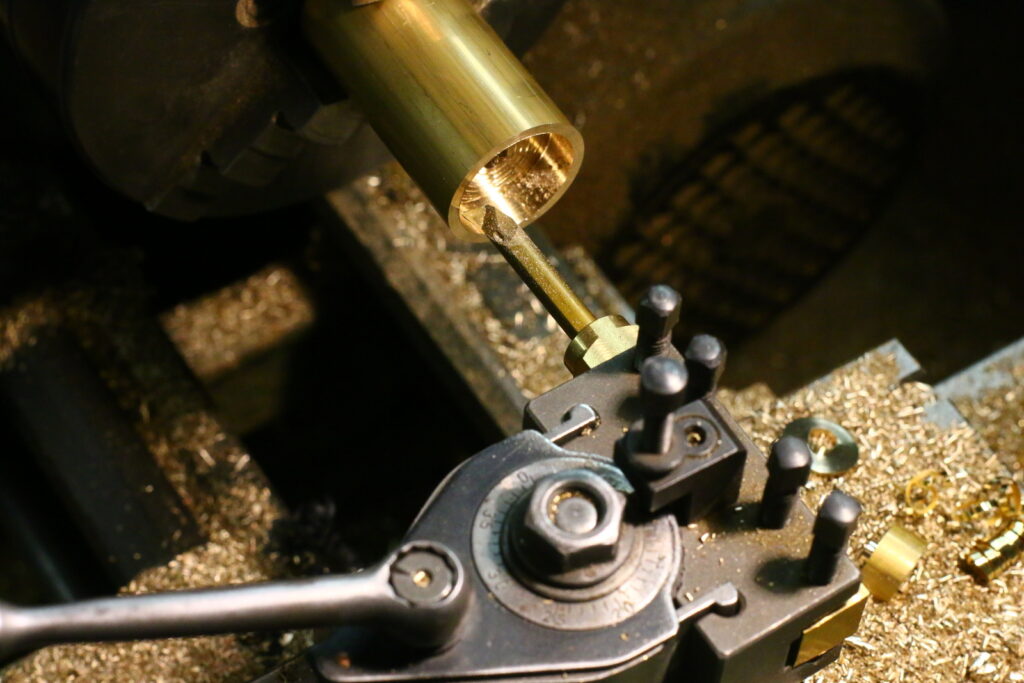

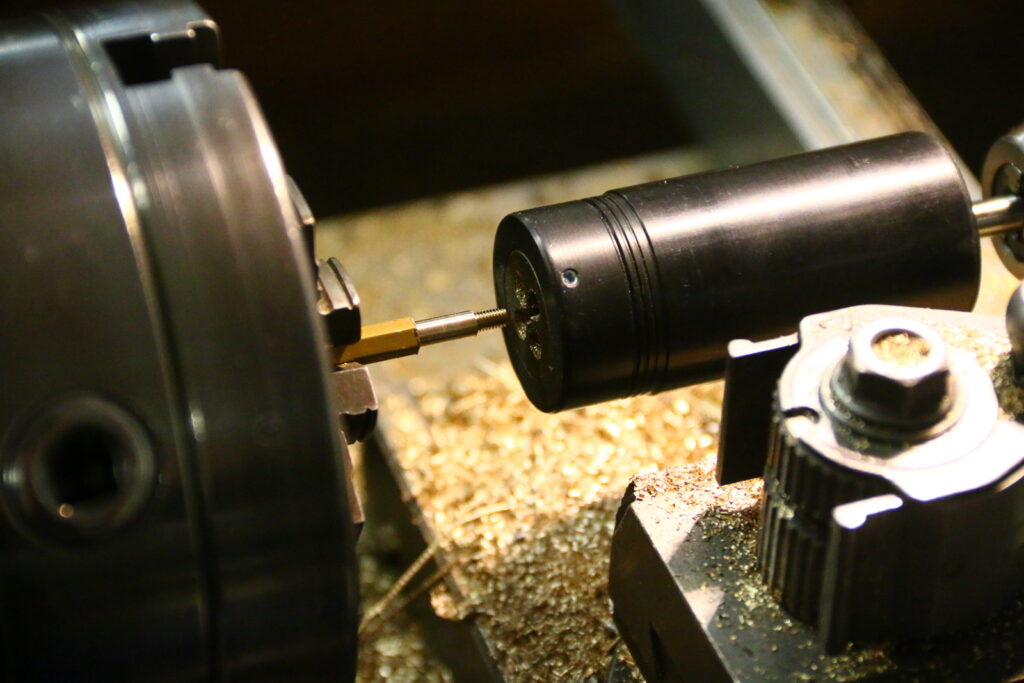

Der Kupplungsträger wird zuerst auf der Drehbank auf Länge gebracht. Die mittige 5H7 Bohrung kann ebenfalls hergestellt werden. Im nächsten Schritt spannen Sie das Bauteil aus und bohren Sie die zweite 5H7 Bohrung mit einem Achsabstand von 9,5 mm. Erst jetzt wird in der Drehbank der 5 mm breite Einstich hergestellt. Würde man zuerst den Einstich herstellen bestünde die Gefahr dass der Bohrer beim bohren der 5H7 Bohrung verläuft.

Mit den bei uns erhältlichen Mini-Bohrstangen zum Innendrehen lässt sich das Bauteil sehr schnell aus dem vollen Material herstellen. Die Bohrstangen brauchen entweder keine oder nur eine sehr kleine Bohrung als Grundloch. Die Bohrstangen sind extrem stabil und haltbar. Sie bekommen bei uns sowohl die Bohrstangen als auch den dazu passenden Halter.

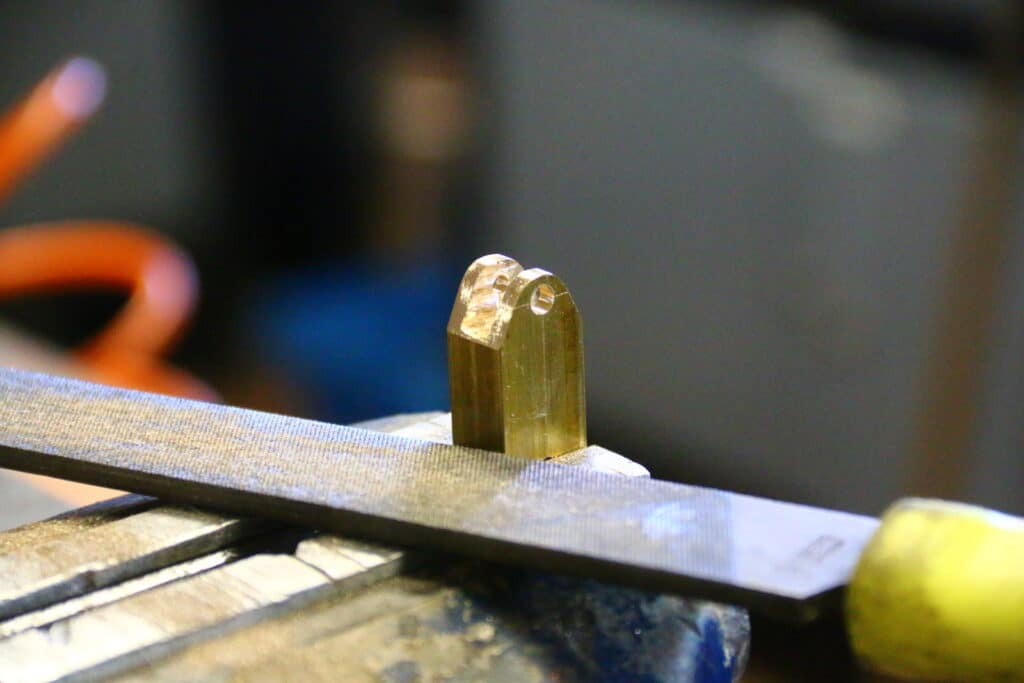

Der Einlegekeil wird aus dem gleichen Material hergestellt. Er wird von der Breite so angepasst dass er mit ca. 0,1mm Spiel in den Einstich der Kupplung passt. Nachdem der Ring fertig gedreht ist wird er mit einer feinen Metallsäge in der Hälfte getrennt. Der Ring dient später als Anschlag für den Rastbolzen.

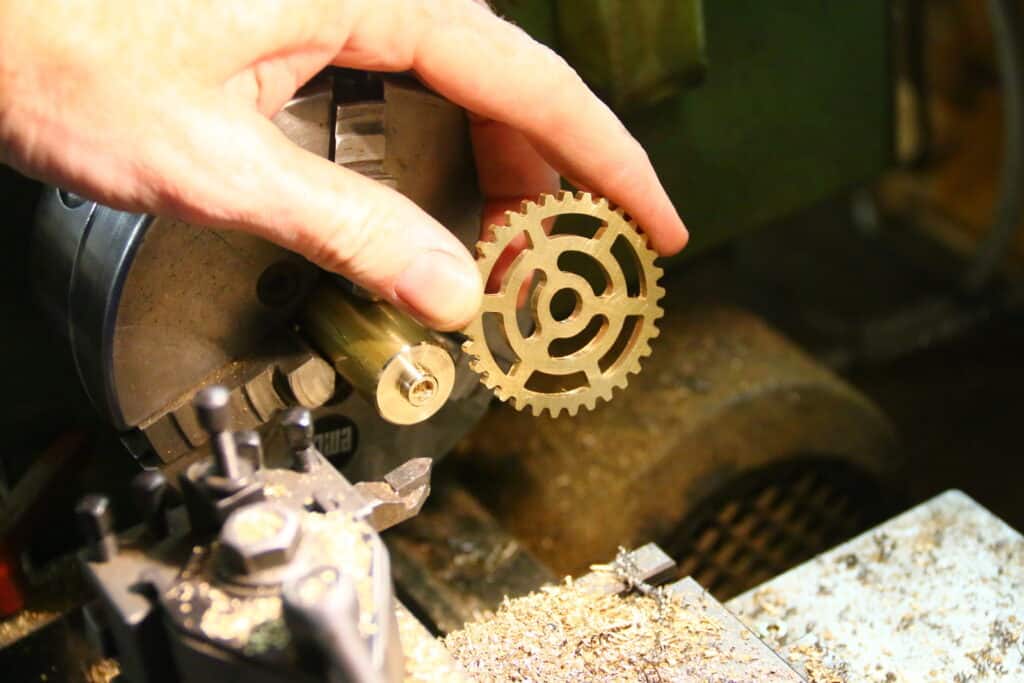

Zahnräder

Die beiden Zahnräder Teil 13 und 14 werden mit ihren Buchsen weich verlötet. Die Fanglasche und der Fanghebel Teil 16 und 17 werden ebenfalls weich miteinander verlötet. Zuvor sollte jedoch der Fanghebel ausgeglüht werden da er nach dem Löten gebogen wird.

Exzenter

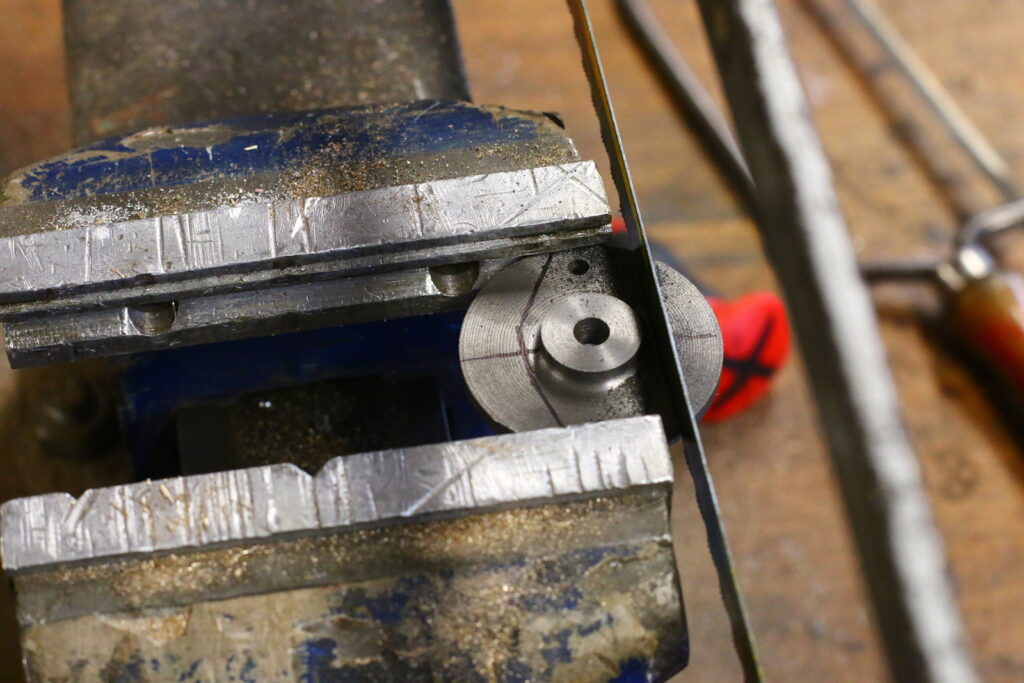

Bei dem Exzenter Innenteil Teil 22 wird zuerst auf der Drehmaschine die Außenkontur hergestellt.

Anschließend legt man unter eine Backe des Dreibackenfutter ein Stück Material mit 3mm Stärke. Dadurch ist das Material 2mm aus der Mitte. Wenn man jetzt die mittlere Bohrung herstellt hat man eine Exzenterscheibe mit 2mm Mittenversatz. Natürlich kann man die mittlere Bohrung auch in einer Ständerbohrmaschine herstellen.

$$$$$

Die beiden Exzenterschalen Teil 20 und 21 bekommen zuerst alle Bohrungen und werden anschließend mit den M3×8 Modellbauschrauben verschraubt. Jetzt kann die mittlere Bohrung mit einer 10H7 Reibahle aufgerieben werden. Alternativ können Sie auch Teil 22 an das bestehende Maß der beiden Frästeile anpassen. Wichtig ist nur dass, das Exzenter Innenteil leicht in den Exzenter Schalen läuft.

Die Führungsplatten Teil 24 sind weitestgehend fertig bearbeitet. In eine der Platten müssen noch zwei M2 Bohrungen gebohrt werden. Die zweite Führungsplatte bekommt diese beiden Bohrungen nicht.

Scheibestück

Das Schiebestück Teil 25 wird aus dem beiliegenden Messing Flachmaterial hergestellt. Die 6mm Nut im oberen Bereich kann entweder auf einer Fräse hergestellt werden oder gesägt und anschließend ausgefeilt werden. In die Nut muss später das Teil 27 passen.

Die Exzenter Stange Teil 27 wird auf der Drehbank hergestellt. Anschließend wird das Bauteil in den Exzenter Außenring eingeschraubt und weich verlötet. Erst jetzt bekommt die Exzenterstange ihre beiden Flächen mit einer Breite von 6 mm.

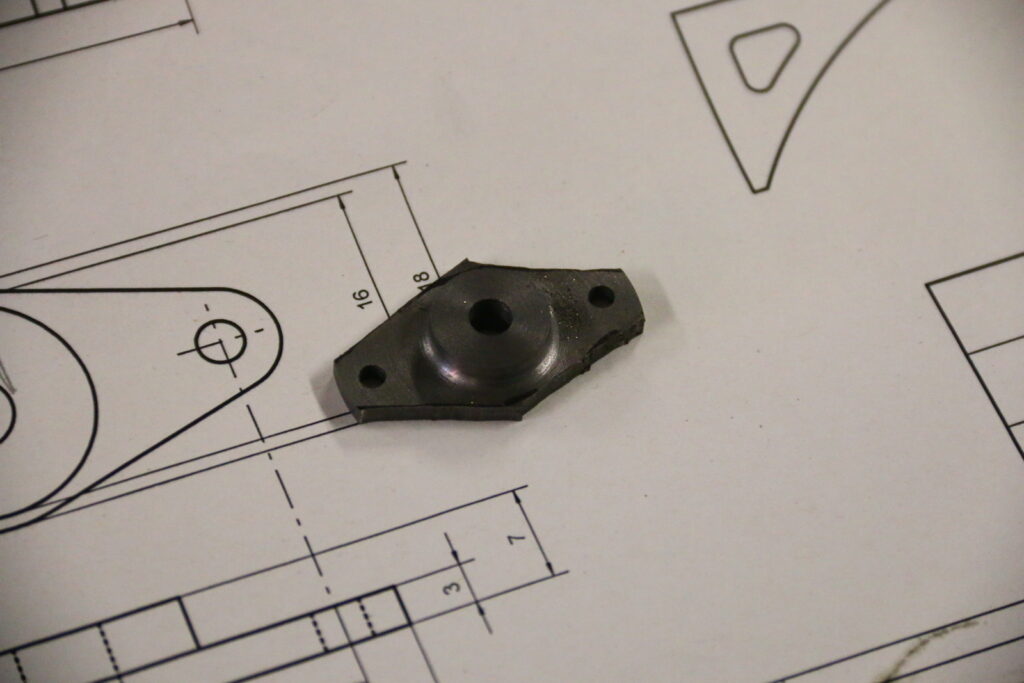

Stempel und Matrize der Exzenterpresse

Der Stempel Teil 28 hat einen Werkzeugdurchmesser von 5,5mm das entspricht in etwa dem Durchmesser des Stempels eines Bürolochers. Wenn gewünscht können Sie natürlich auch einen anderen Durchmesser wählen. Die Matritze wird aus Grauguss Rundmaterial hergestellt.

Klemmhebel

Die beiden Schieberklemmhebel Teil 35 werden zuerst auf der Drehbank nach Zeichnung hergestellt. Anschließend werden sie mit einem kleinen Brenner komplett ausgeglüht. Dann beide Klemmhebel komplett in die Führungsplatte mit den M2 Gewindebohrungen einschrauben. Jetzt können beide Hebel in eine Richtung ca. 45° gebogen werden der Radius der Biegung sollte in dem 1,5 mm starken Bereich liegen.

Fusshebel

Die Bundschraube für den Fusshebel wird aus 5mm Sechskantmaterial hergestellt. Das Gewinde lösst sich am besten mit unseren Schneideisenhalter für Drehbank herstellen.

Der Fusshebel zum auslösen der Presse besteht aus 3 Teilen die mit Weichlot verlötet werden. Beim einsetzen der Buchse Richtung beachten! die Fussplatte habe ich mit einer Dreikantfeile mit einem Muster versehen, so das es einem Original ähnlicher sieht.

Schubstange

Wenn man den Fußhebel betätigt wird die Kraft über die Schubstange an den Rasthebel abgegeben. Die Schubstange besteht aus 2 mm Messingrund Material. Zu Beginn wird an ein Ende der Stange ein 3 mm langes M2 Gewinde aufgeschnitten. Anschließend wird die Stange vorsichtig 90° gebogen. Das gebogene Ende kommt später in den Fußhebel 32 und wird von der Rückseite mit einer M2 Mutter fixiert.

Arbeitstisch der Exzenterpresse

Aus den Bauteilen 38, 39 und 2 × 41 wird der Arbeitstisch hergestellt. Teil 41 liegt als Flachmaterial bei und muss in der Mitte getrennt werden. Die dreieckige Form wird anfangs noch nicht hergestellt. Setzen Sie die 4 Teile unter Verwendung von Weichlotverzinnungspaste zusammen und verlötet Sie diese weich. Im Anschluss kann mit einer Bügelsäge das überstehende Material von Teil 41 abgesägt werden. Aus einem der Abschnitte stellen Sie bitte den Einlegekeil Teil 42 her und passen ihn in die Nut von Teil 24 ein.

Die Schenkelfeder Teil 46 ist bereits gewickelt und muss noch etwas angepasst werden. Sie besteht aus 1 mm Federstahl lässt sich jedoch mit einer Spitzzange recht gut biegen.

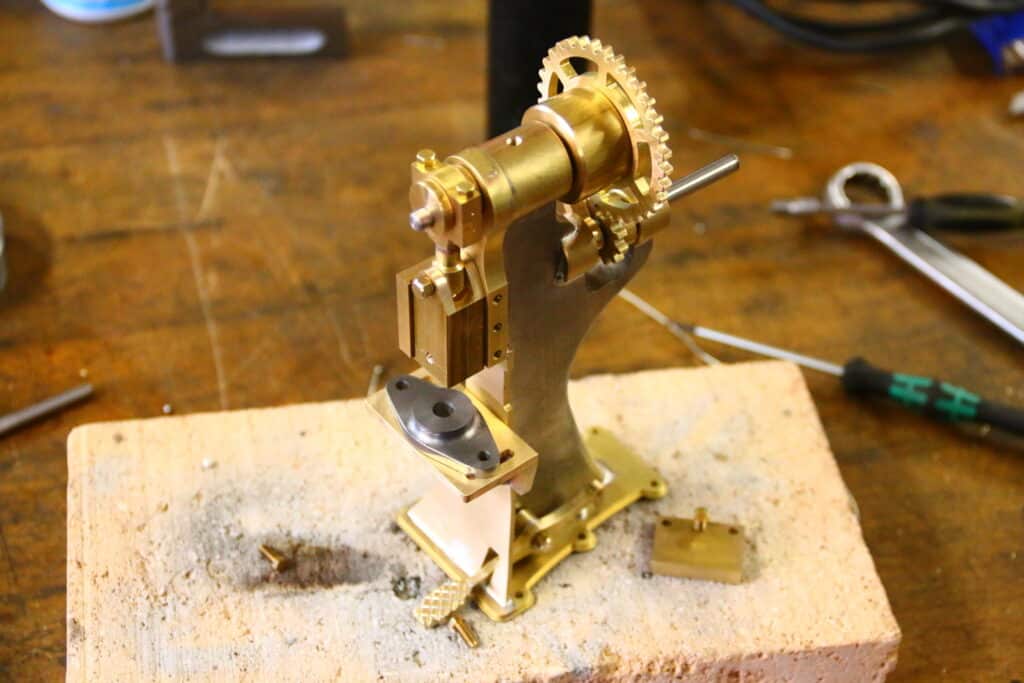

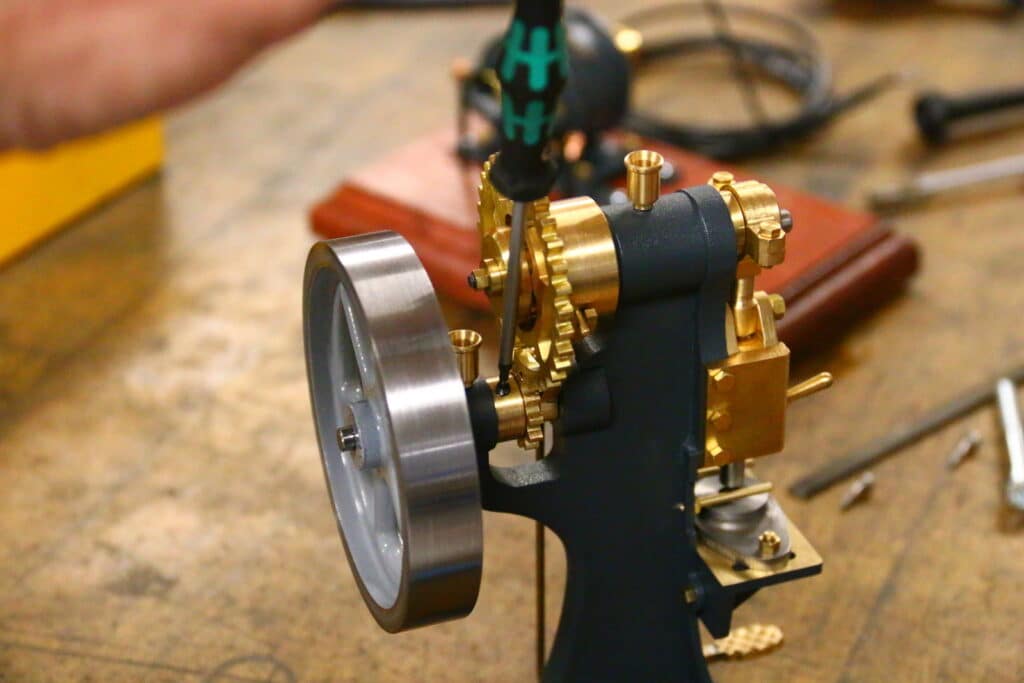

Montage der Exzenterpresse

Zuerst wird der Maschinenfuß mit seinen Anbauteilen verlötet. Die Wange Teil 3 und die Lagerplatte Teil 23 werden an den Maschinenfuß angeschraubt. Zwischen den Messingsbauteilen und dem Laserteil sollte eine dünne Schicht Weichlotverzinnungspaste aufgetragen werden. In die Lagerplatte wird das Drehteil Exzenterlager Teil 7 eingeschoben. Jetzt wird das Bauteil auf die Fußplatte Teil 2 gestellt und geprüft ob das Bauteil in die gefräst Nut hereinrutscht. Wenn nicht gegebenenfalls Grad entfernen oder Bauteil anpassen. Die beiden Hauptlager werden Mithilfe einer beiliegenden 5 mm Edelstahl Welle fixiert. Die Welle wird zuerst in die 5H7 Bohrung des Maschinenfußes eingeschoben. Dann wird Teil 4 aufgeschoben und anschließend Teil 5. Das Hauptlager außen muss auf dem Maschinenfuß aufliegen. Ist das nicht der Fall muss das Hauptlager Innen Teil 4 noch etwas abgefeilt werden. Jetzt kann die komplette Einheit mit einem Brenner langsam erhitzt und weich verlötet werden. Da sich Edelstahl nicht mit Weichlot verbindet kann die Welle nach dem kalt werden problemlos herausgezogen werden.

In die Kupplung Teil 8 wird der Einlegekeil Teil 9 mit Weichlot eingelötet. Die Position des Keils wird so gewählt dass der Rastbolzenteil 12 sauber am Ende des Keils entlang läuft. Nach dem Löten kann die Kupplung noch einmal in die Drehmaschine eingespannt und sauber über gedreht werden. In das 5H7 Sackloch wird zuerst die Feder eingesetzt anschließend der Kupplungsbolzen Teil 11 dann wird von oben im Teil 11 der Rastbolzenteil 12 eingeschraubt. Der Kupplungsbolzen muss sich jetzt mit dem Restbolzen leicht bewegen lassen. Der Kupplungsbolzenteil 11 fällt später in die Langlöcher vom Zahnrad Teil 13.

Nach dem Testen der Presse werden alle Teile wieder demontiert, gereinigt und können lackiert werden. In unserem Fall habe ich die Presse mit Anthrazit Feinstruktur Pulver Pulverbeschichtet. Zum pulverbeschichten habe ich unsere Powercoat 4 Pro Pulverpistole verwendet.

Die beiden Abstreifer werden in die Blende geschraubt und mit einer M2 Mutter gekontert.

Kleine Madenschrauben lassen sich hervorragend mit unseren Drehgriffen für Innensechskantschrauben einschrauben.

Wenn kein Schraubenschlüssel oder Drehgriff mit 5 mm Schlüsselweite in der Werkstatt verfügbar ist können Sie einfach eine M6 Innensechskantschrauben als Drehgriff. DIN912 Schrauben in der Größe M6 haben ein Loch mit 5 mm Schlüsselweite.

Hier gelangen Sie zum Materialbausatz Exzenterpresse Nils

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023