Der Dürkopp Gasmotor verfügt über zwei Ventilgehäuse. Je eins für das Einlassventil und das Auslassventil. Zur damaligen Zeit war es noch unüblich die Ventile direkt im den Brennraum zu integrieren. Das lag daran das die Materialien damals thermisch noch nicht so belastbar waren wie heute und man die Ventile möglichst weit von der Explosion im Verbrennungsmotor fernhalten wollte. Was natürlich aufgrund der langen Kanäle zu Leistungseinbußen geführt hat und auch nicht für höhere Drehzahlen geeignet war. Diese Problematik können wir im Modellbau aber ignorieren. Die Ventilgehäuse lassen sich ohne Vorrichtungen gut spannen und bearbeiten.

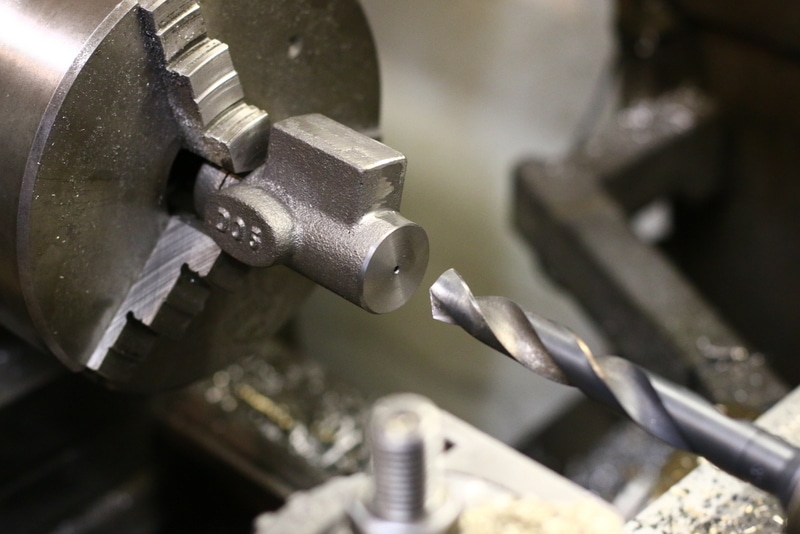

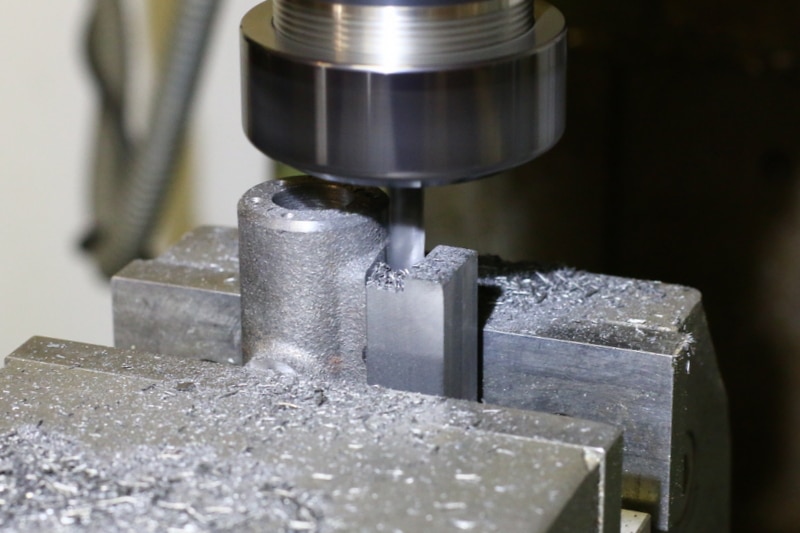

Begonnen habe ich mit der Bearbeitung der Ventilgehäuse auf der Drehbank. Der Grundkörper der Gehäuse ist rund und lässt sich somit in ein zentrisch spannendes Dreibackenfutter spannen. Nachdem die Oberseite Plan gedreht wurde, wurde das Ventilgehäuse zuerst mit einem kleinen Bohrer dann mit einem großen Bohrer aufgebohrt. In diesem Bohrungen läuft später das Einlass- oder Auslassventil. Da ich dieses Gussteil auf einer relativ großen Drehbank hergestellt habe habe ich auf das auswuchten verzichtet.

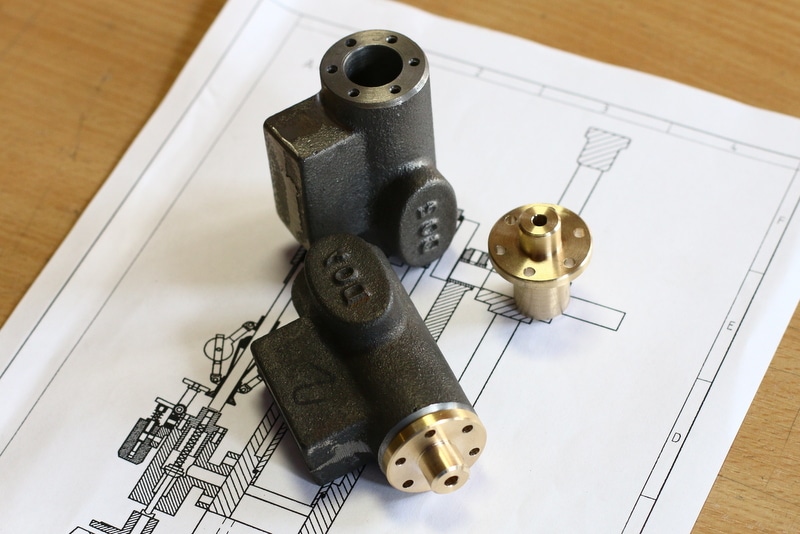

Im Anschluss daran habe ich die Ventilführungen aus Messing hergestellt. Die Ventilführungen sind gleichzeitig der Deckel von den Ventilgehäusen. Sie müssen bei der Montage des Motors absolut dicht sein da sonst hier die Kompression entweichen könnte. Die Bearbeitung dieser Teile für den Dürkopp Verbrennungsmotor stellt keine besonderen Anforderungen dar.

In die Ventilführung kommen 6 Bohrungen um sie mit M3 Modellbauschrauben an dem Ventilgehäuse zu befestigen. Die Bohrungen wurden auf einem Teilkopf in die Ventilführung gebohrt. Anschließend wurden die Ventilführung als Schablone benutzt um die Bohrung auf das Ventilgehäuse zu übertragen. Somit spart man sich das Gussteil umständlich in den Teilkopf zu spannen.

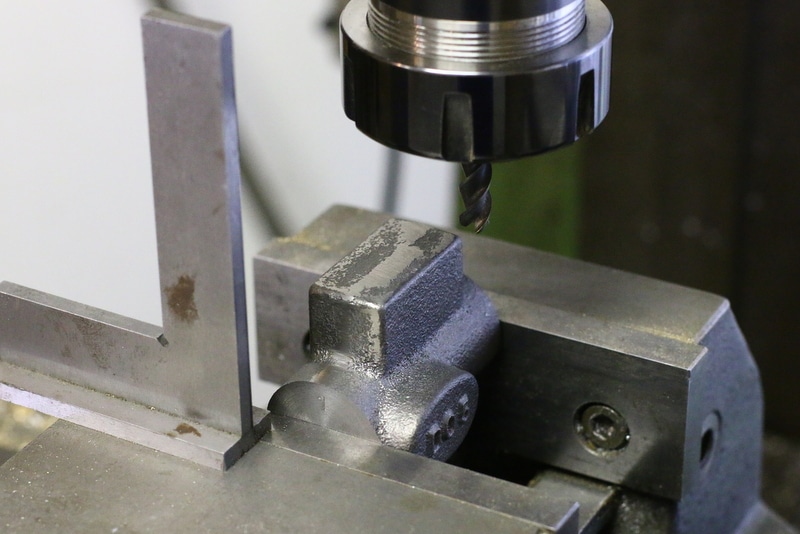

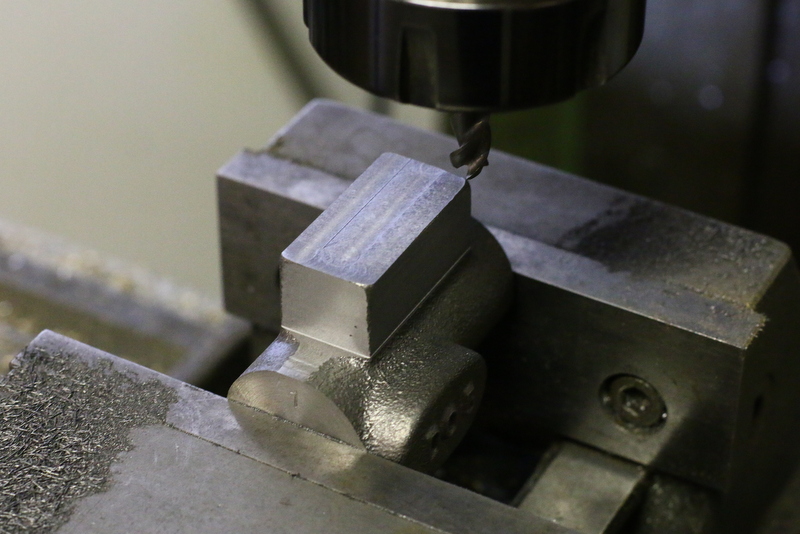

Wenn die Vorder- und Hinterseite des Ventilgehäuses plangedreht wurden lässt sich das Gussteil vom Dürkopp Gasmotor sehr gut in den Schraubstock der Fräse spannen. Hier können der Vergaserflansch, Auspuffflansch und der Motorenflansch bearbeitet werden. Der Motorenflansch mit dem das Ventilgehäuse später an den Motor angeschraubt wird muss auf der Stirnfläche, und den Außenseiten auf Maß gebracht werden. Zusätzlich wird er von hinten noch frei gefräst um eine Verschraubung am Modellbaumotor mit Muttern und Stehbolzen zu ermöglichen. Der Auspuff-oder Ventilflansch muss nur einmal Plan gefräst werden die Außenseiten bleiben roh.

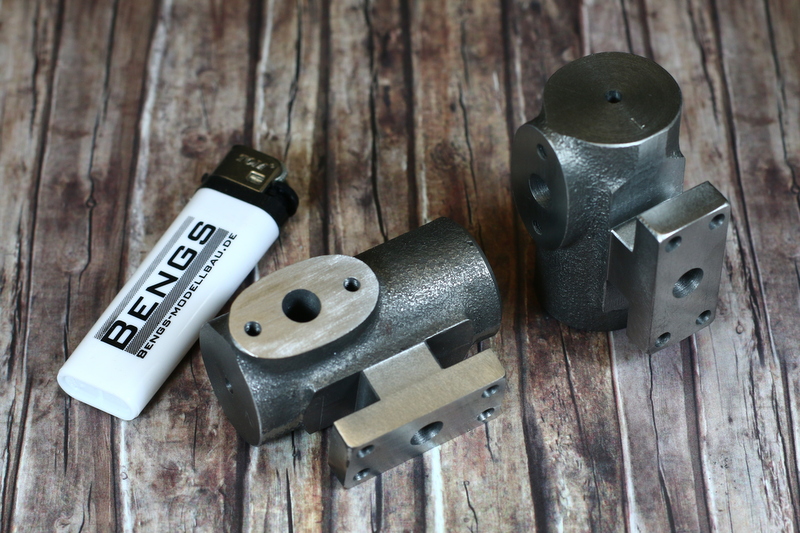

Zum Schluss werden mit dem Höhenreißer die Maße der Bohrungen von der Zeichnung auf das Bauteil übertragen und die Bohrungen an der Ständerbohrmaschine gebohrt. Alle Dichtflächen habe ich auf einer planen Oberfläche mit feinem Schmirgelleinen Plan geschliffen, um später eine optimale Dichtigkeit zu garantieren. Wieder sind zwei Teile für den Dürkopp Tauchkolbenmotor fertig. Hier kommen Sie zurück auf die Übersichtsseite des Bauberichts für den Modellbau Verbrennungsmotor

Fertigen Ventilgehäuse für den Dürkopp Gasmotor

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023