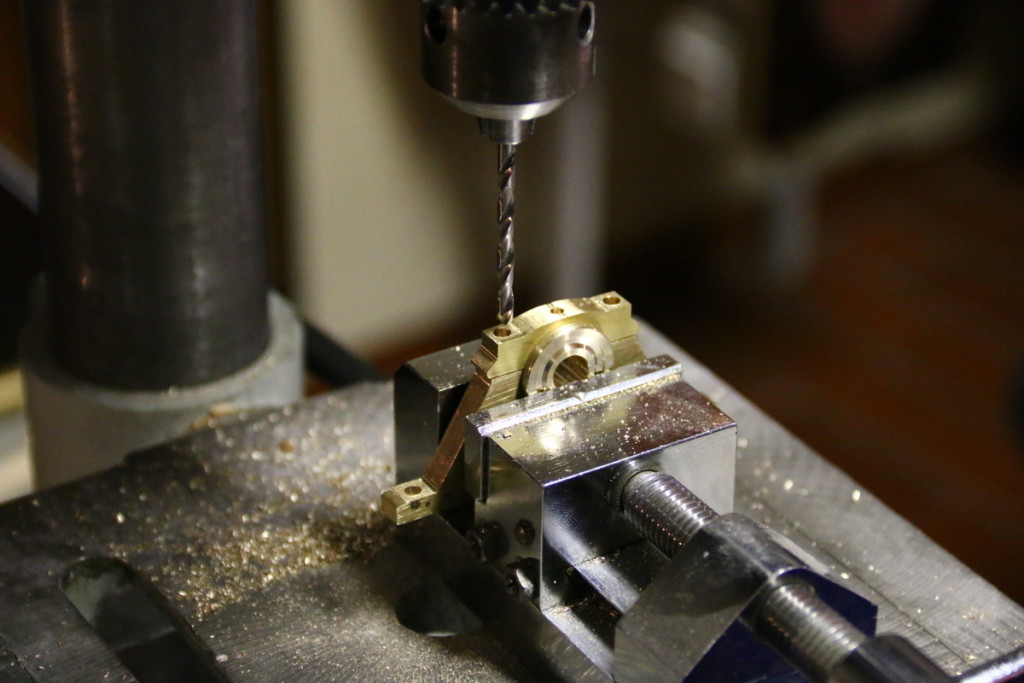

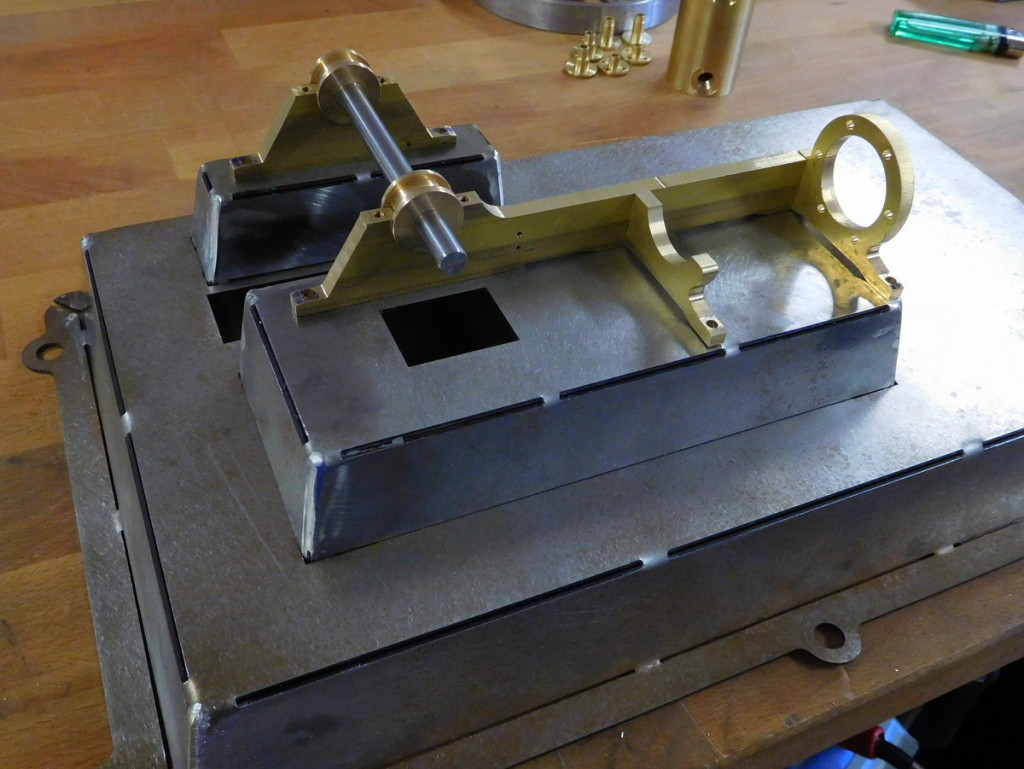

Auf dieser Baubericht Seite erfahren Sie wie Sie den Maschinensockel, Kolben und Zylinder von der Ventilgesteuerten Dampfmaschine Isabel herstellen können. Als erstes werden die Teile Maschinenwange (1), Halter Kreuzkopfführung (2), Lagerbock (3), Lagerbock Deckel (4) und Zylinderhalter fertig bearbeitet. Die Teile sind bereits fertig gefräst und müssen nur noch zu Ende bearbeitet werden. Bei allen Teilen werden sie auf der Zeichnung zu sehenden Bohrungen angerissen gekörnt und gebohrt. Wenn angegeben wird in manche Bohrungen noch ein Gewinde eingeschnitten.

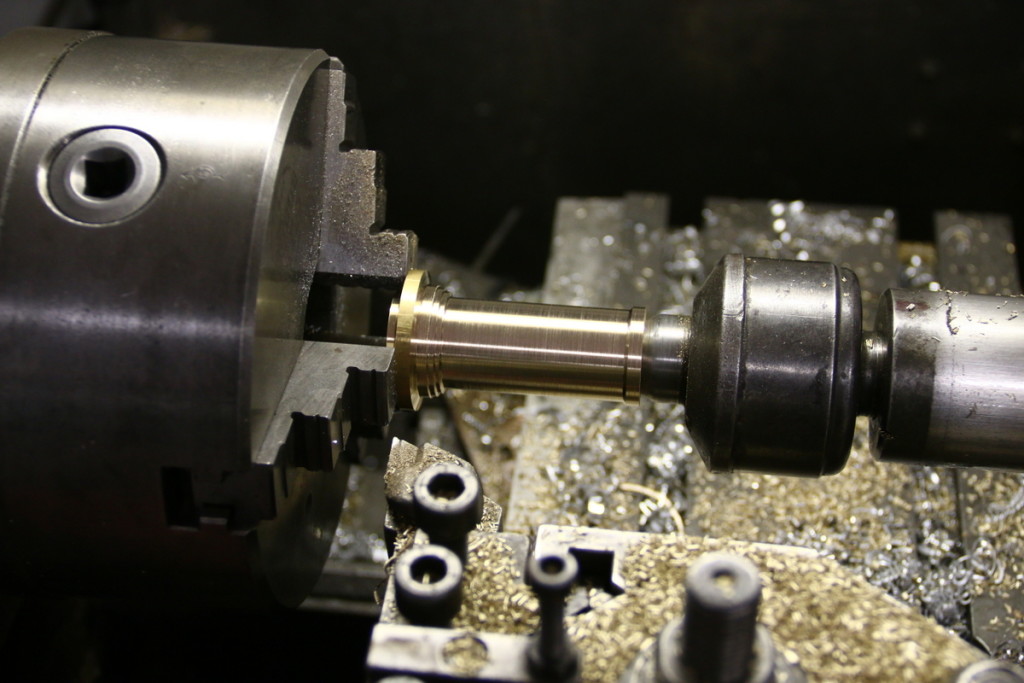

Die Gleitlagerbuchse (5) wird zweimal benötigt Sie wird aus dem beiliegenden an 21mm Rotguss Rohmaterial gedreht. Die Gleitlagerbuchse sollte an die für sie vorgesehene Ausfräsung in den Lagerböcken eingepasst werden. Die 1,6 mm Bohrungen in der Gleitlagerbuchse sorgt dafür dass das Öl der Öler an die Hauptwelle gelangen kann.

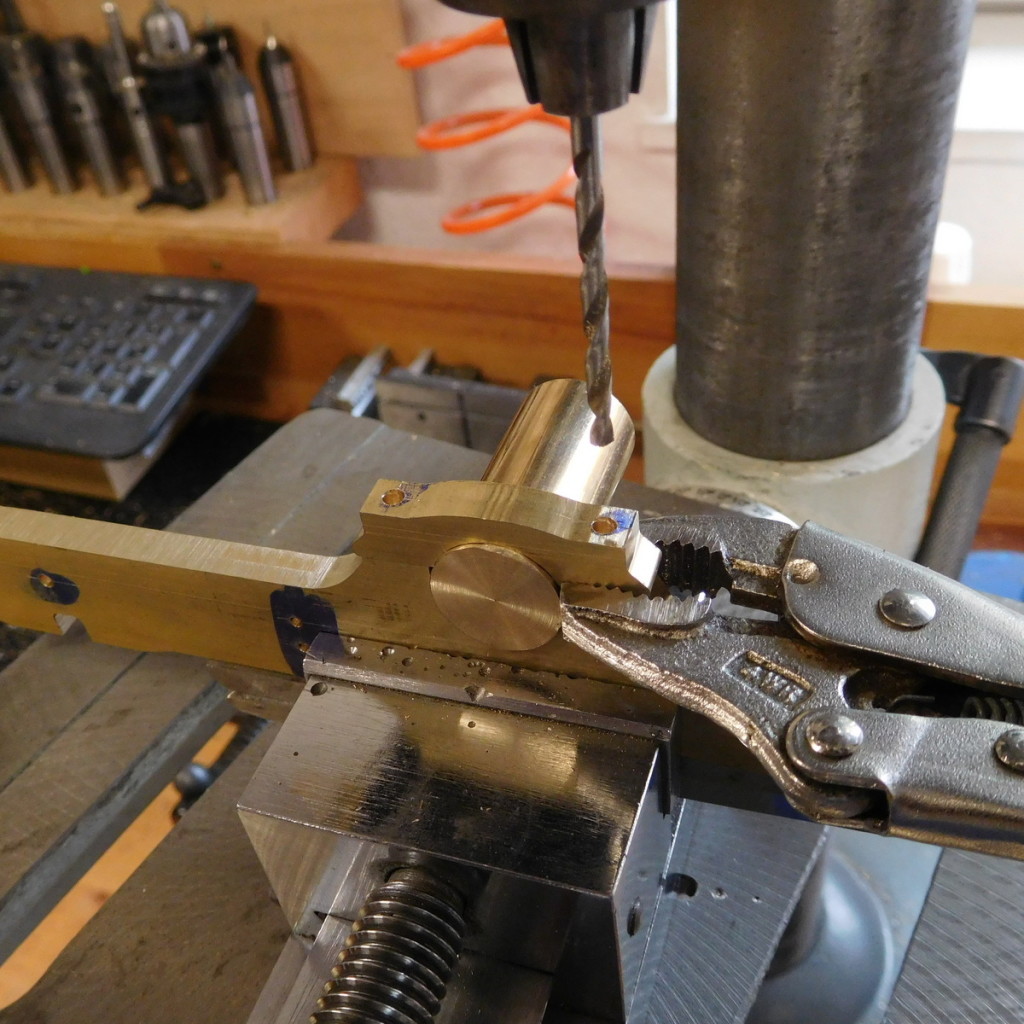

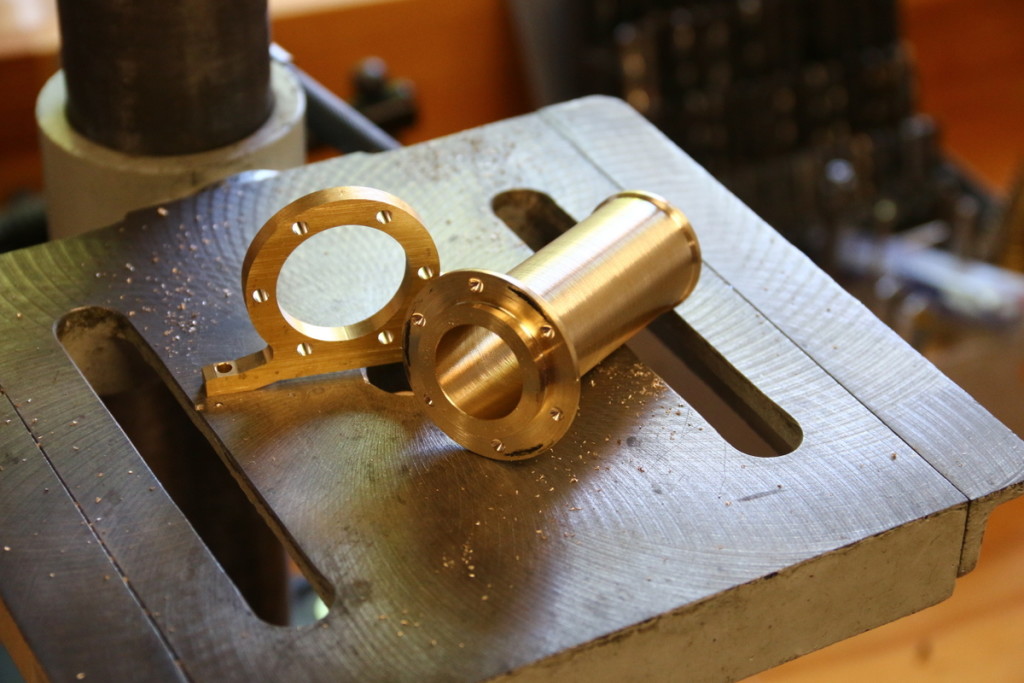

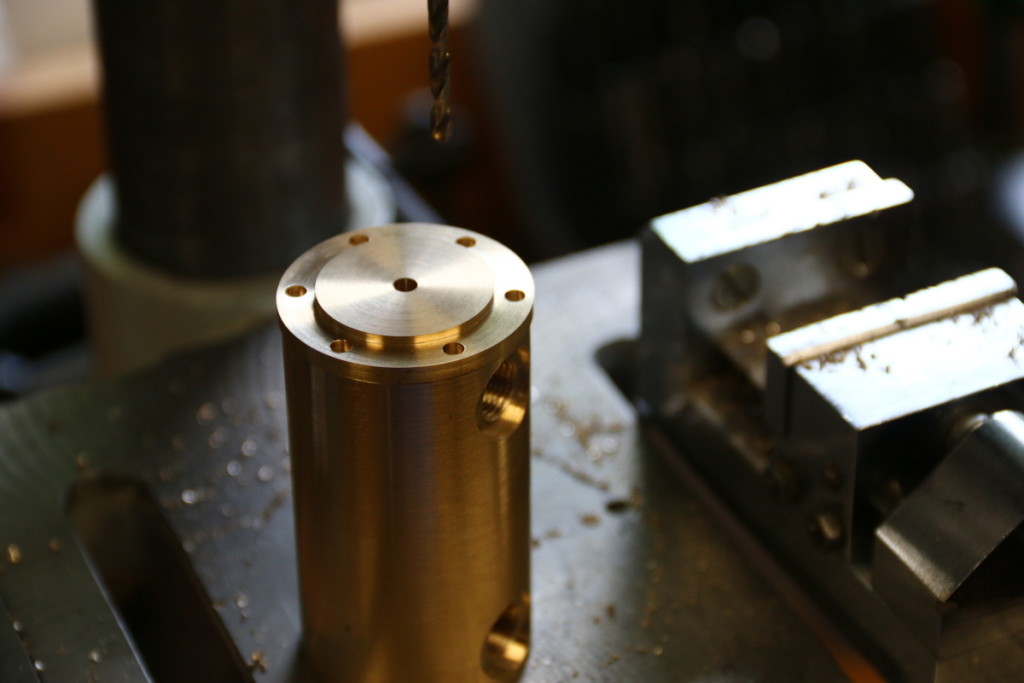

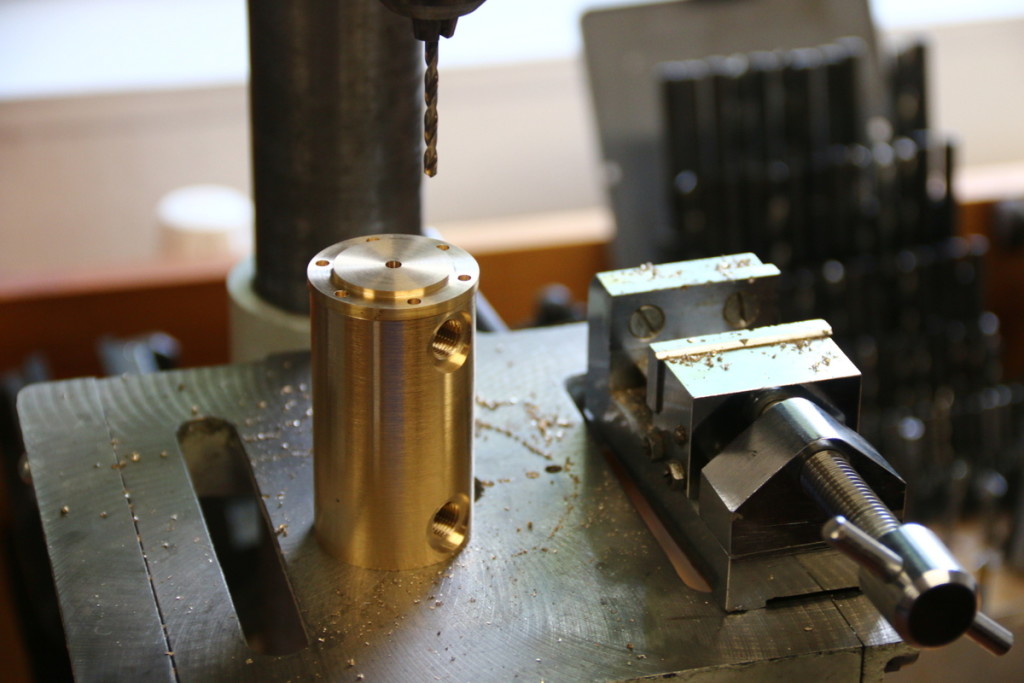

Die Kreuzkopfführung (10) der Ventilgesteuerten Dampfmaschine Isabel wird aus dem beiliegenden 40 mm Messing rund gedreht. Es empfiehlt sich zuerst die innere 20 mm Bohrung herzustellen. Anschließend wird der 3 mm Bund hergestellt. Auf diesen 3 mm Bund kann das Bauteil jetzt in die Drehmaschine gespannt werden. Auf der anderen Seite sollte es mithilfe der Zentrierspitze geführt werden. Die 6 Bohrungen mit 4,8 mm Durchmesser können entweder auf einem Teilkopf hergestellt werden oder verwenden den Zylinderhalter Teil 6 als Bohrschablone. Der Radius 7 der Kreuzkopfführung dient ausschließlich der Optik. Er kann je nach zur Verfügung stehenden Werkzeuge oder Fertigkeit angepasst werden.

Der Ausschnitt der sich seitlich an der Führung befindet dient ebenfalls nur der Optik. Wenn das Bauteil fertig bearbeitet ist können die 6 Buchen (11) in die dafür vorgesehenen 4,8 mm Bohrungen eingeschoben und mit Weichlot verlötet werden.

Die beiden Zylinderdeckel (12,13) werden auf der Drehbank aus 40mm Messing Rundmaterial hergestellt . Zur Herstellung von dem Lochbild kann hier ebenfalls der Zylinderhalter (6) als Bohrschablone verwendet werden.

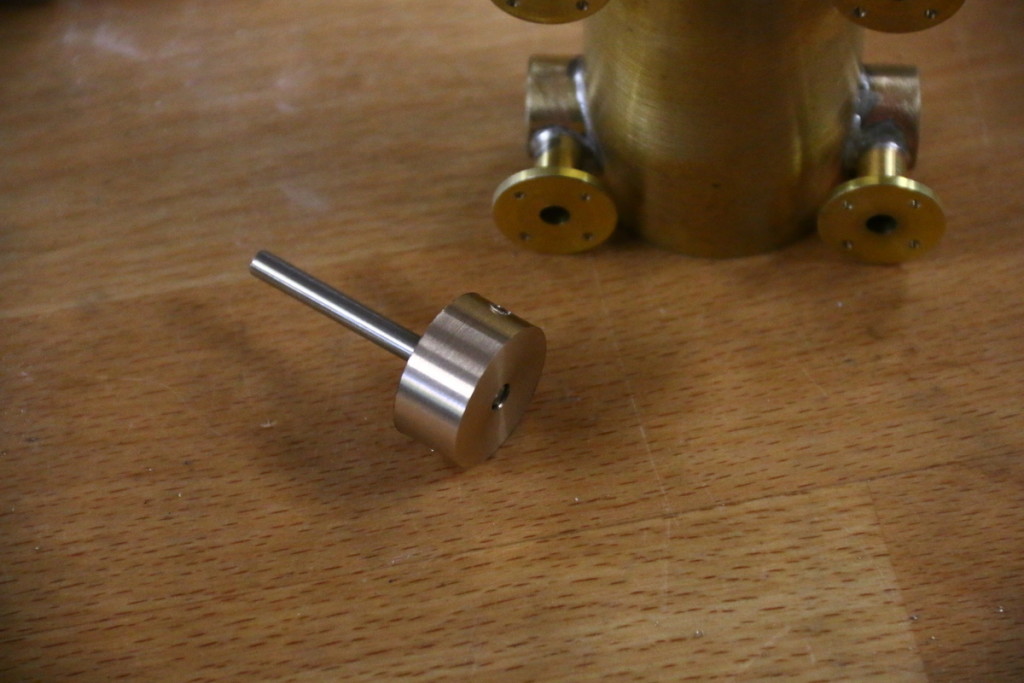

Der Kolben (14) wird auf der Drehbank hergestellt der äußere Durchmesser mit 20 mm wird anfangs erst auf 20,5mm gedreht. Erst nach dem die Gewindebohrungen im Kolben sind wird er mithilfe der Madenschrauben auf ein Reststück Silberstahl mit 4 mm Durchmesser gespannt und auf das Maß des Zylinders gedreht. Das garantiert dass die innere Bohrung und der Außendurchmesser zueinander laufen.

Der Kreuzkopf (16) wird zuerst auf der Drehbank bearbeitet. Anschließend wird die Kontur entweder gefräst oder gesägt und anschließend gefeilt.

Lange Teile mit einer kleinen Schräge lassen sich manchmal nur schlecht über die Winkelverstellung der Drehbank realisieren. Die Pleuelstange der Dampfmaschine bekommt einen 2° Konus. Das lässt sich an der Winkelverstellung nur schwer einstellen. Darum haben wir beim Drehen die Pleuelstange mit 4 Stufen versehen. Wenn man anschließend auf die Stufen eine Feile aufsetzt lässt sich sehr sauber eine sehr schöne Fläche herstellen. Anschließend mit feinem Schmirgelpapier nachschleifen und wenn gewünscht polieren.

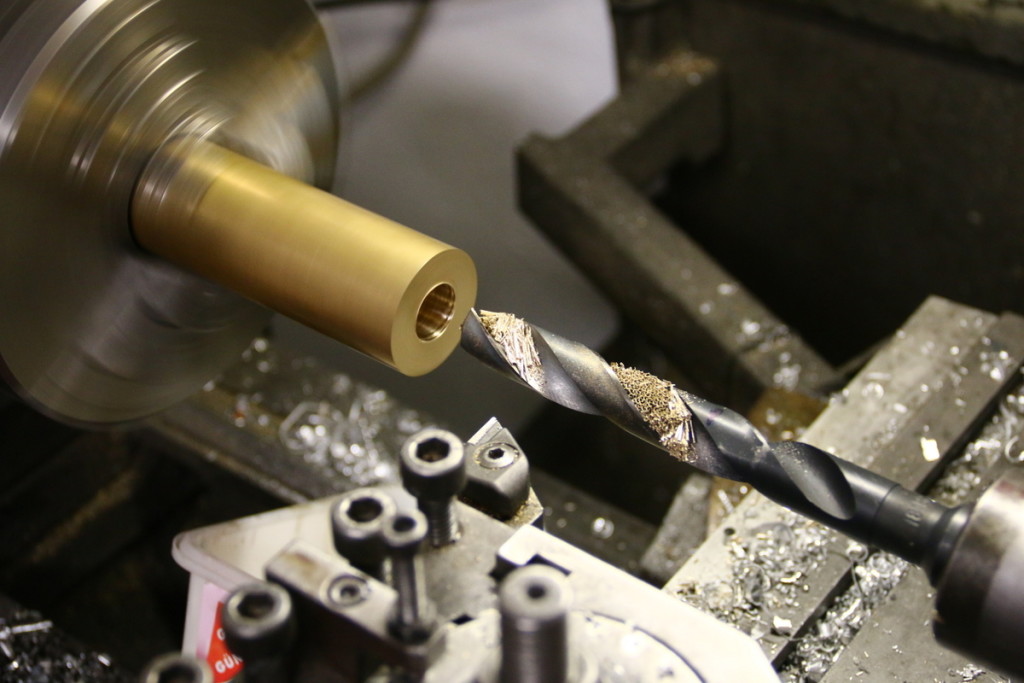

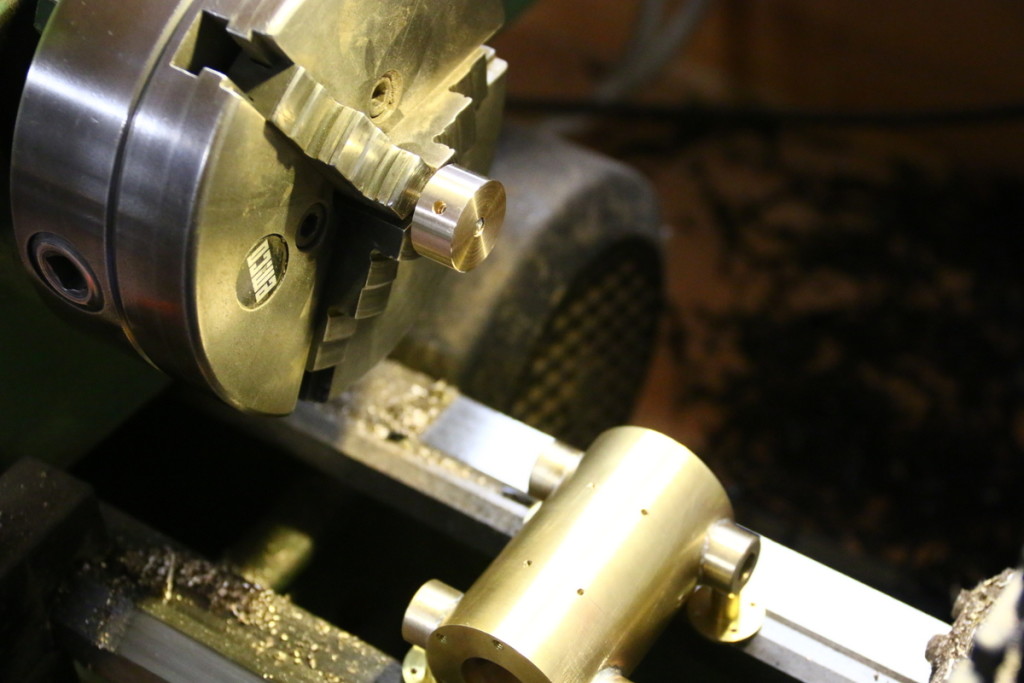

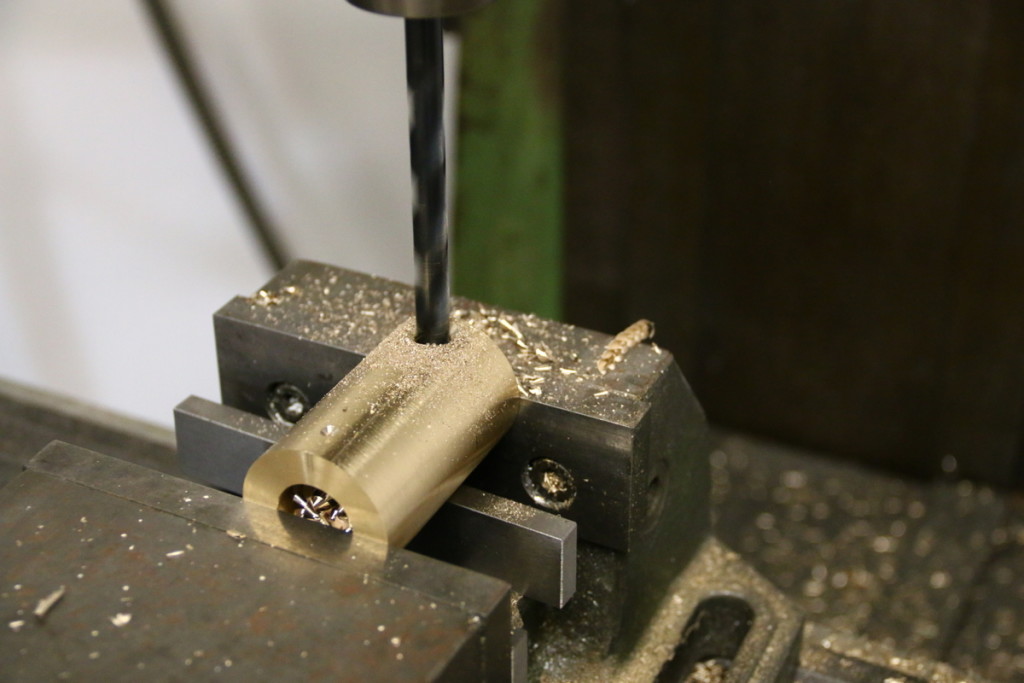

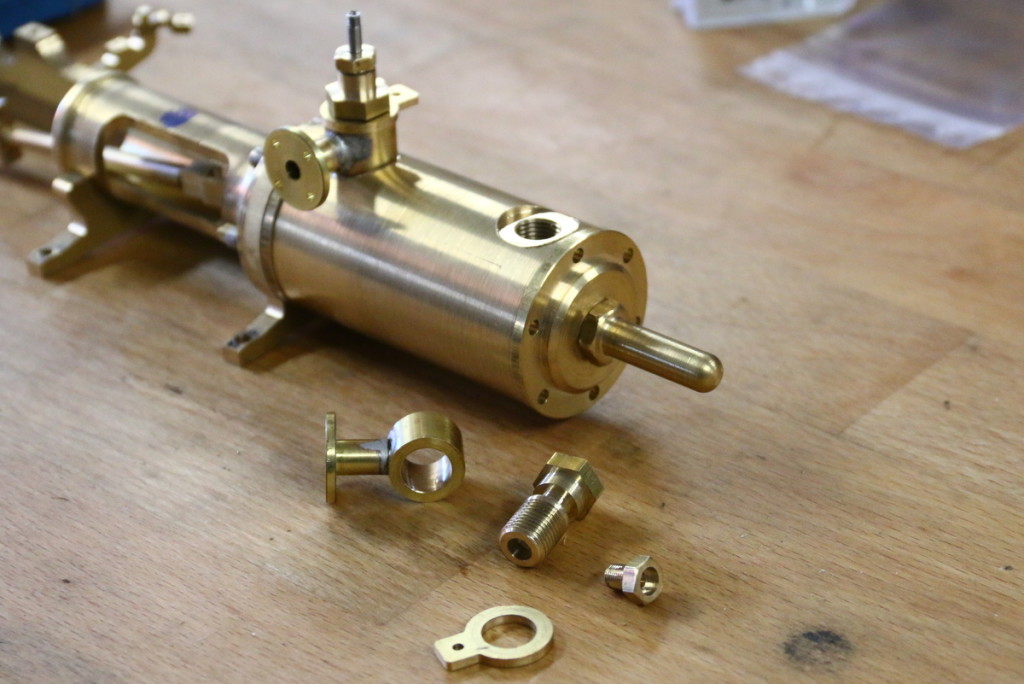

Der Zylinder (29) wird aus 40 mm Messing hergestellt. Er wird auf der kompletten Länge auf 39 mm runtergedreht. Bei den Bohrungen für die Ventilaufnahme sollten Sie unbedingt folgende Reihenfolge einhalten.

- Anreißen und körnen

- 8,8 mm bohren

- Flachsenker für M10 15X8,4 mm 2 mm tief ansenken

- mit 90° Kegelsenker ansenken

- M10× 1 Feingewinde schneiden

In den Zylinder (29) werden mit einem Zapfensenker die Dichtflächen für die Ventilaufnahmen (30) hergestellt auf diesen geraden Flächen liegen später die Ventilaufnahmen auf. In die Ventilaufnahmen werden später die Zylinderflansche eingeschoben, ausgerichtet und anschließend ebenfalls weich verlötet. Im zusammengebauten Zustand strömt der Dampf oder die Pressluft über den Zylinderflansch ein. In den Ventilen ist ein umlaufender Ringspalt mit einer Querbohrung über die der Dampf ins innere des Ventils gelangen kann. Wenn sich jetzt das Ventil öffnet strömt der Dampf direkt in den Zylinder ein.

Maschinensockel, Kolben und Zylinder

Die M2 Bohrungen im Zylinder an denen später die Aufnahmen der Königswelle befestigt werden werden am besten bei der Montage angezeichnet und anschließend gebohrt.

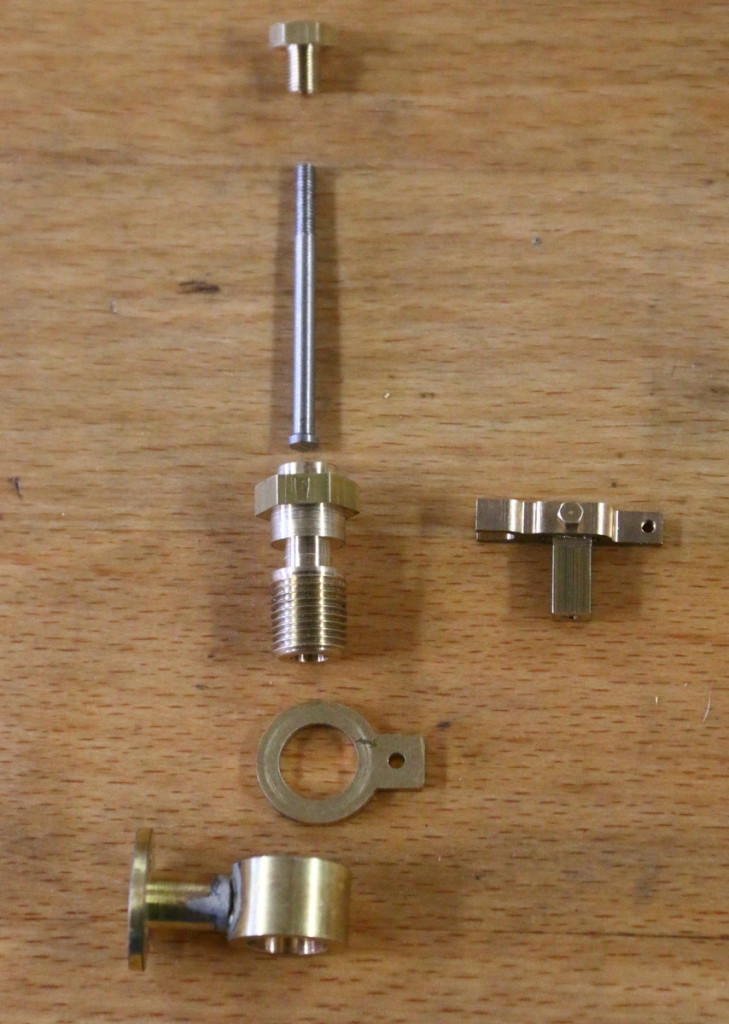

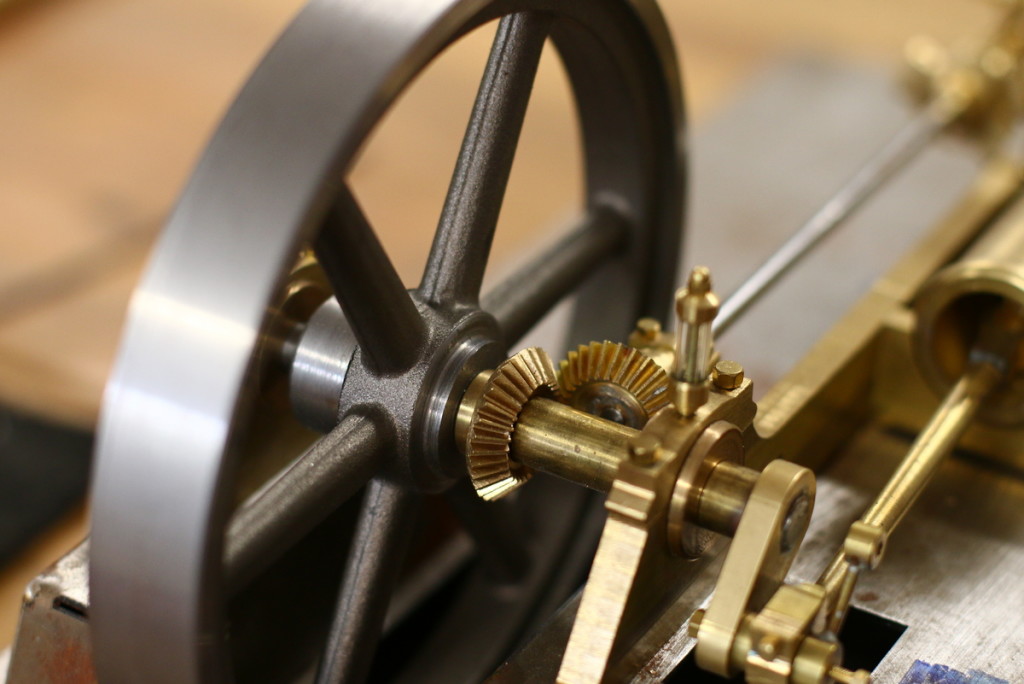

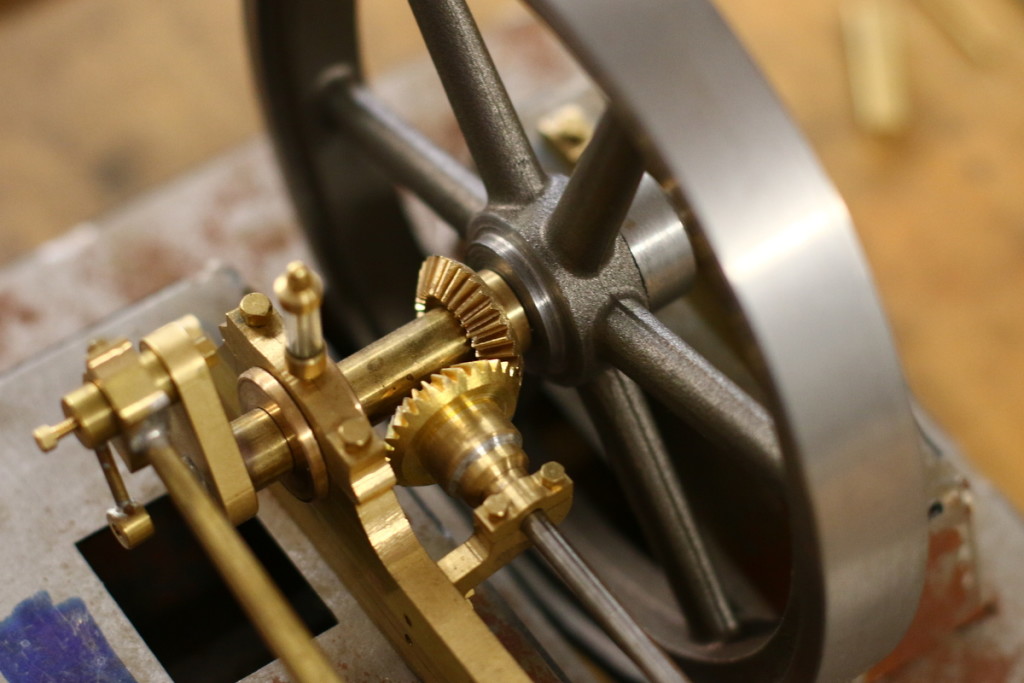

Königswelle und Kegelräder der ventilgesteuerten Dampfmaschine

Die Steuerung bei der Dampfmaschine erfolgt über eine Königswelle die im 90° Winkel von der Kurbelwelle abgeht um das zu erreichen werden bei der Dampfmaschine zwei 90° Kegelräder verbaut. Die Kegelräder haben beide den gleichen Durchmesser da wir bei der Königswelle die gleiche Drehzahl wie bei der Kurbelwelle benötigen.

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023