In diesem Baubericht von Flammenfresser „Nick“ von Bengs Modellbau können Sie Schritt für Schritt verfolgen, wie der Vakuummotor gebaut und montiert wird. Wenn Sie einen Flammenfresser „Nick“ selber bauen möchten, finden Sie sicherlich einige wertvolle Tipps und Anregungen auf dieser Seite. Einige der Tipps finden Sie auch in der dem Modell beiliegenden Bauanleitung und im Bauplan. Sie sind hier der Vollständigkeit halber nochmal aufgeführt.

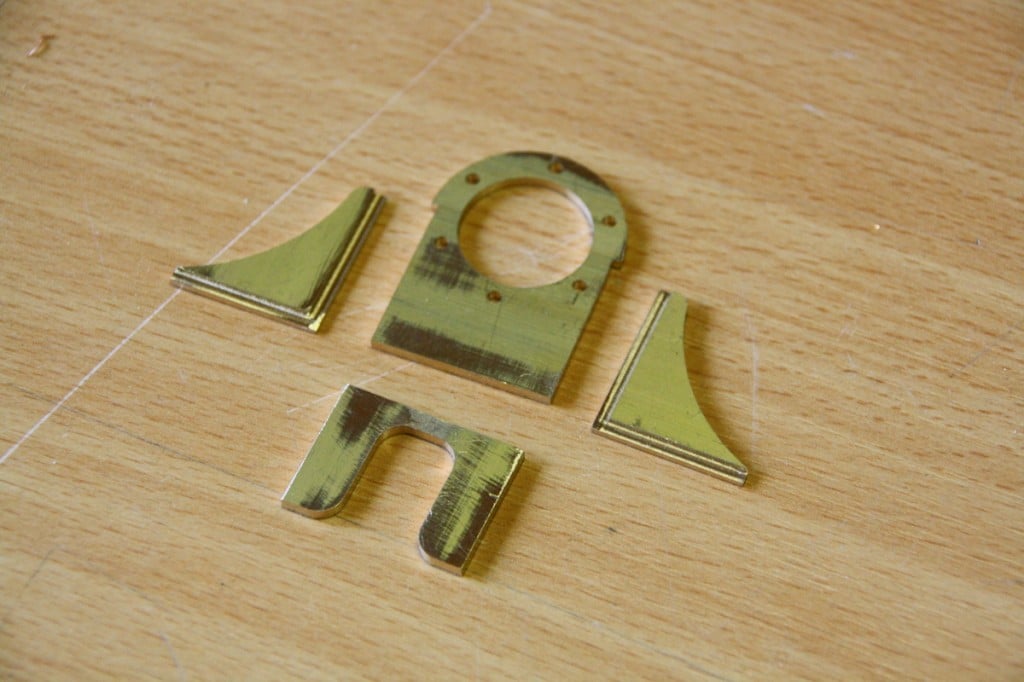

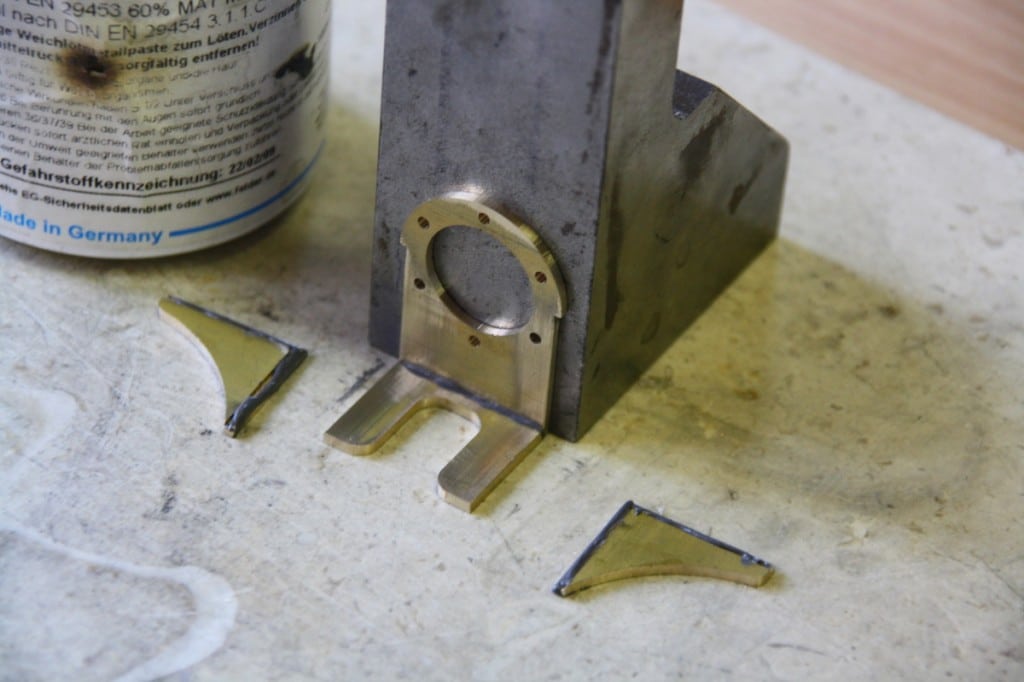

Beginnen wir mit dem Zylinderhalter für den Flammenfresser. Alle Teile wurden entgratet und an den Lötstellen mit Schleifvlies gereinigt. Außerdem sollte unbedingt geprüft werden, ob alle Bauteile passen, bevor man die Messingteile mit Weichlotpaste oder Flussmittel einschmiert.

Der Zylinderhalter wird mit Weichlotpaste bestrichen und zusammengebaut.

Aus einen 1,5mm dicken Federstahldraht wurde eine Vorrichtung gebaut, um den montierten Zylinderhalter für den Flammenfresser zu fixiern.

Der fertige Zylinderhalter: Gelötet, geputzt und gesandstrahlt.

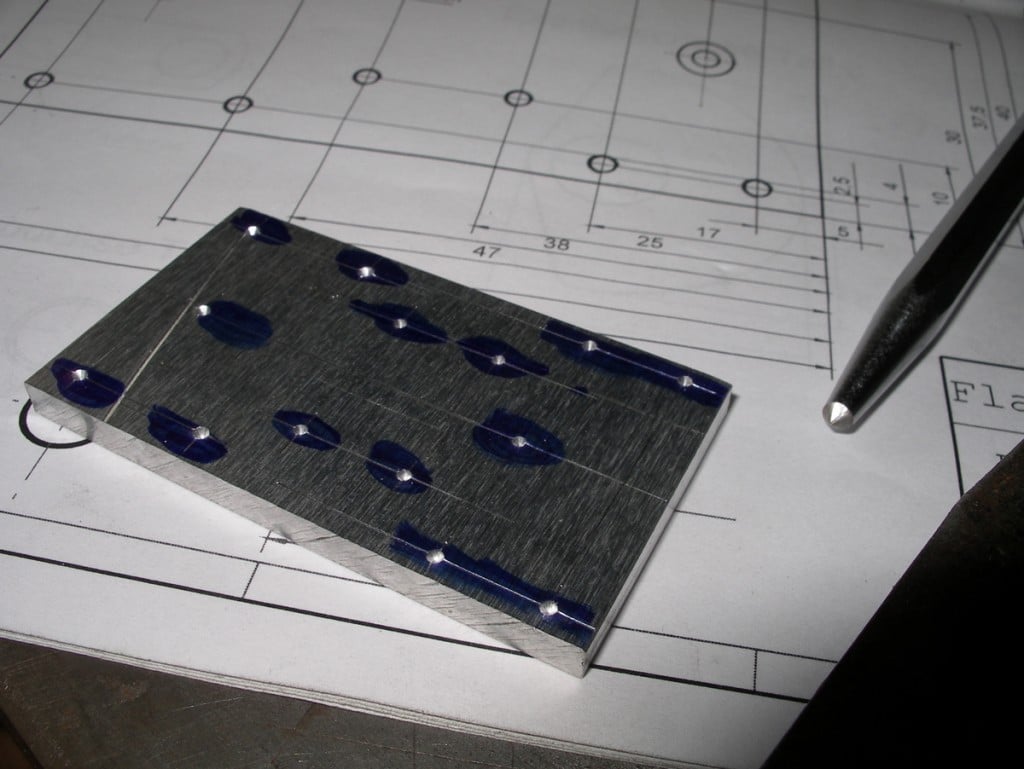

Die Grundplatte vom Flammenfresser Nick wird nach den beiliegendem Bauplan angerissen und gekörnt.

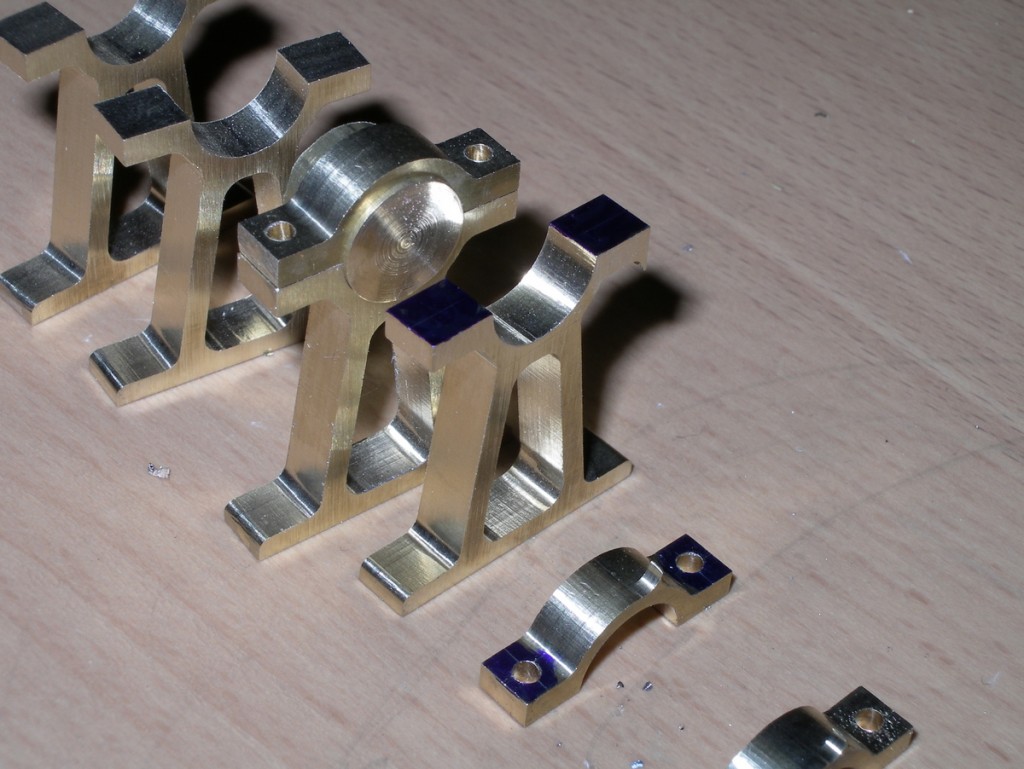

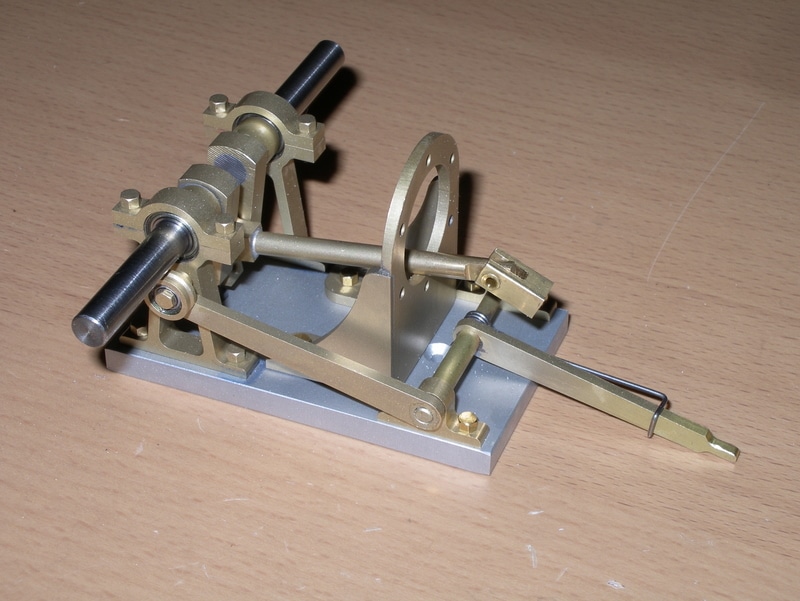

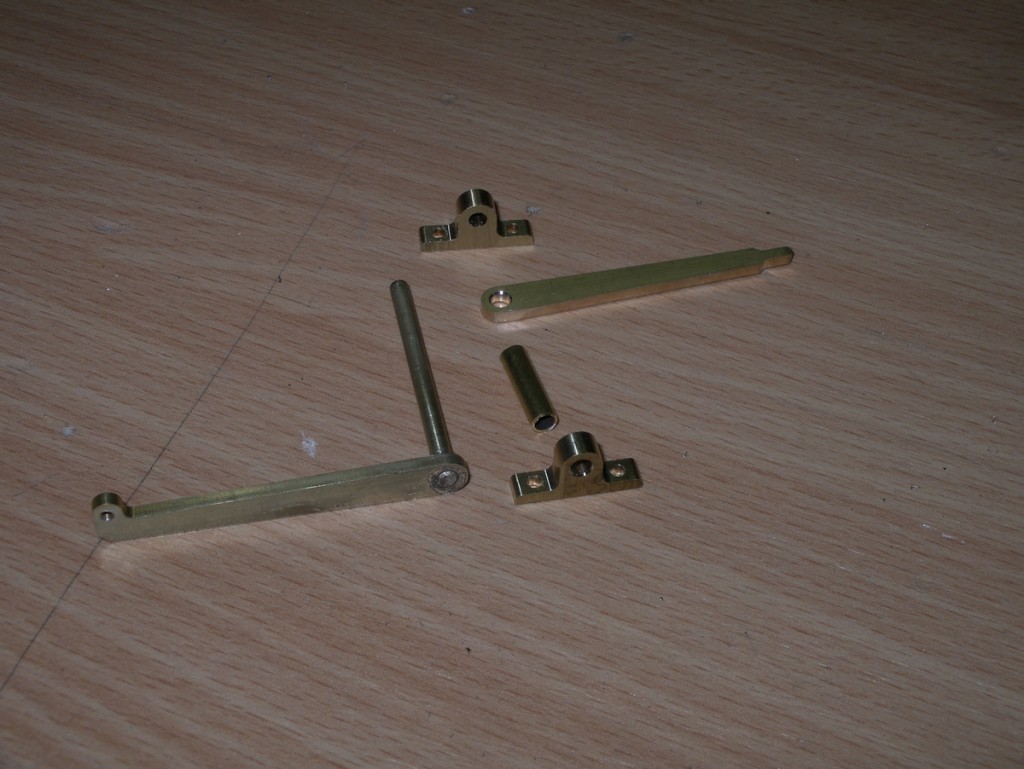

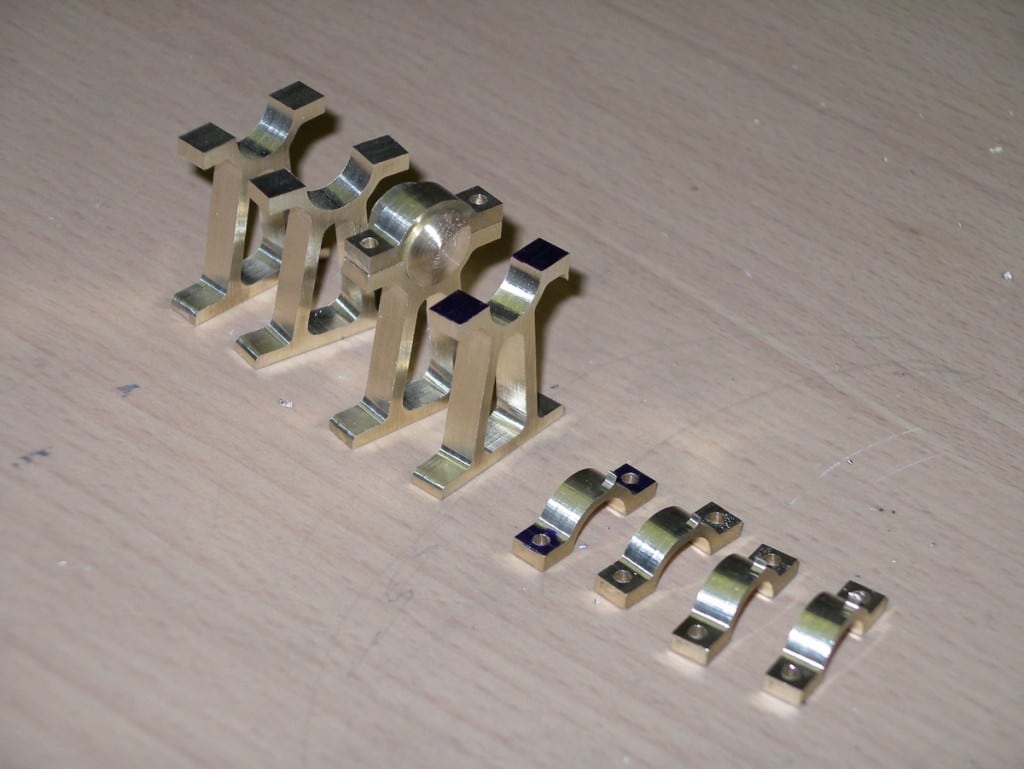

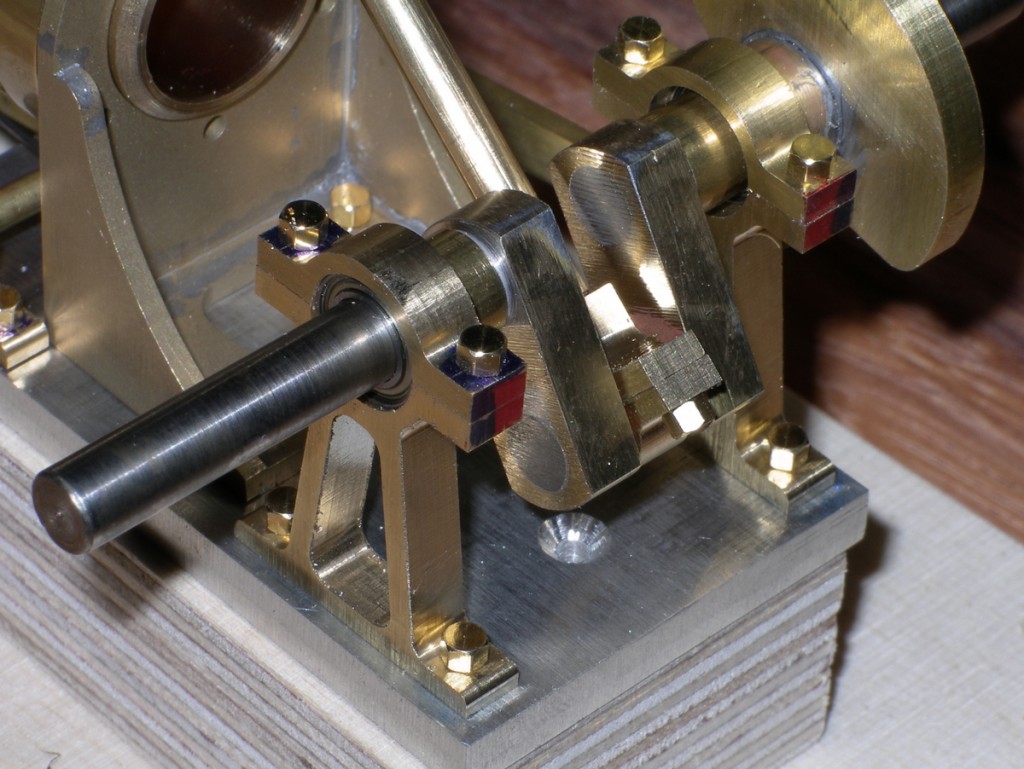

Alle Teile für die Steuerung wurden bereits hergestellt und werden jetzt zur Probe zusammengesteckt. Die Lagerböcke liegen als fertiges Frästeil dem Bausatz bei. Es müssen nur noch die Befestigungsbohrungen gebohrt werden und die Bohrung für die Steuerwelle muss aufgerieben werden.

Der Steuerhebel wird mit Silberlotpaste hart verlötet. Die Hartlotpaste eignet sich sehr gut für sehr kleine Lötarbeiten wir hier bei der Steuerwelle des Flammenfressers.

Hier die fertig verlöteten Steuerhebel und die Steuerwelle mit den Lagerböcken. Die Lötnähte wurden mit der Silberlotpaste von Bengs Modellbau hergestellt. Sie sind so fein, dass man sie auf diesem Bild nicht sieht.

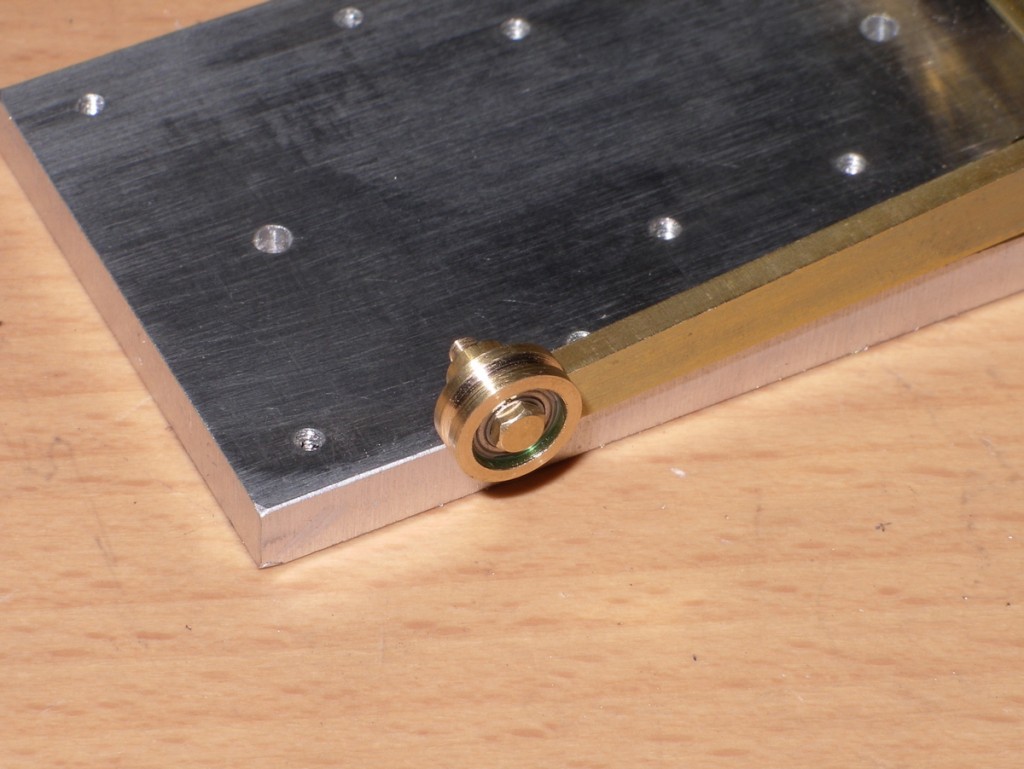

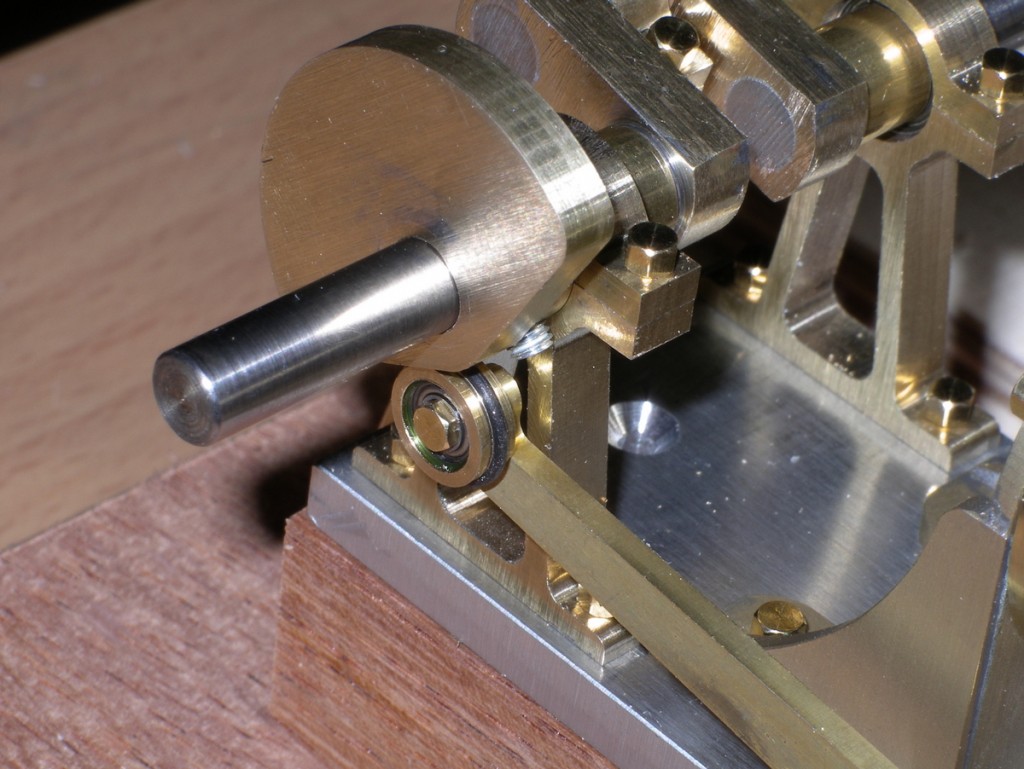

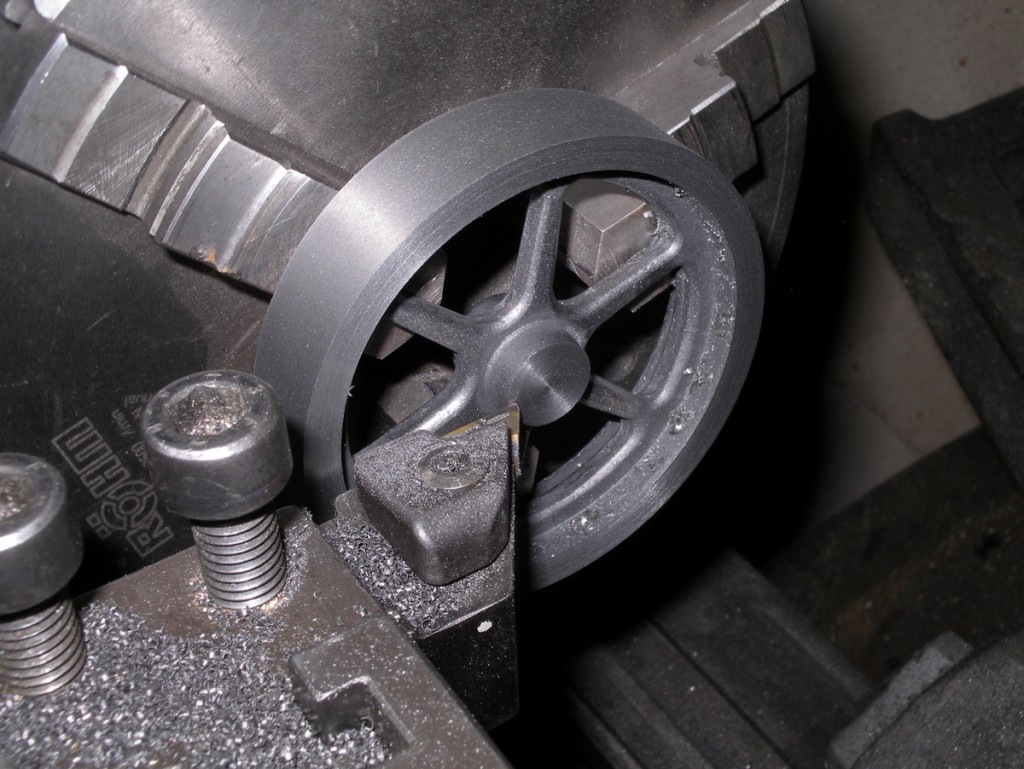

Die Steuerrolle läuft auf der Steuerscheibe und regelt die Steuerzeit. Auf die Steuerscheibe wird noch ein O-Ring gezogen, damit die Rolle leiser rollt. Außerdem ist in der Rolle ein Miniaturkugellager für einen möglichst reibungsfreien Lauf.

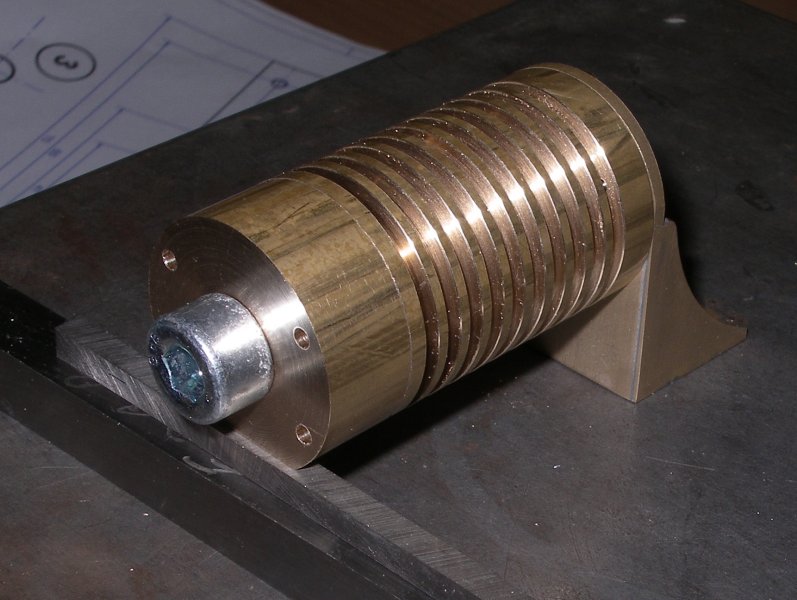

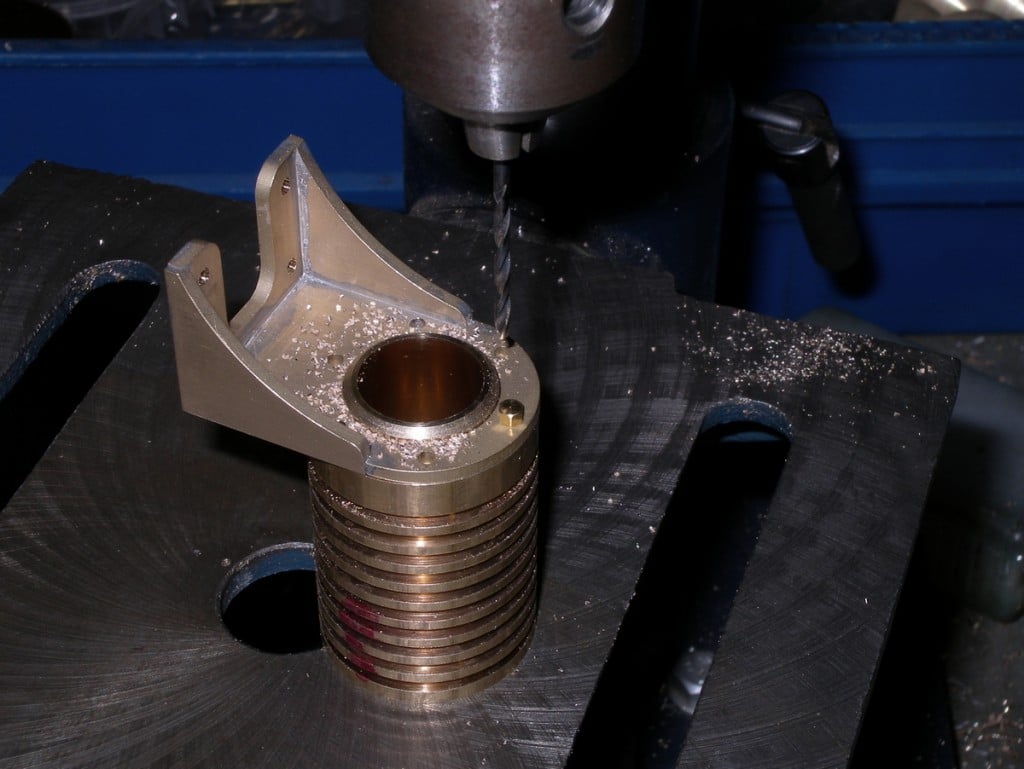

Der Zylinder wird zuerst außen bearbeitet. Die Kühlrippen sorgen dafür, dass die Wärme an die Umgebungsluft abgegeben werden kann und der Flammenfresser länger läuft, bevor er zu heiß wird.

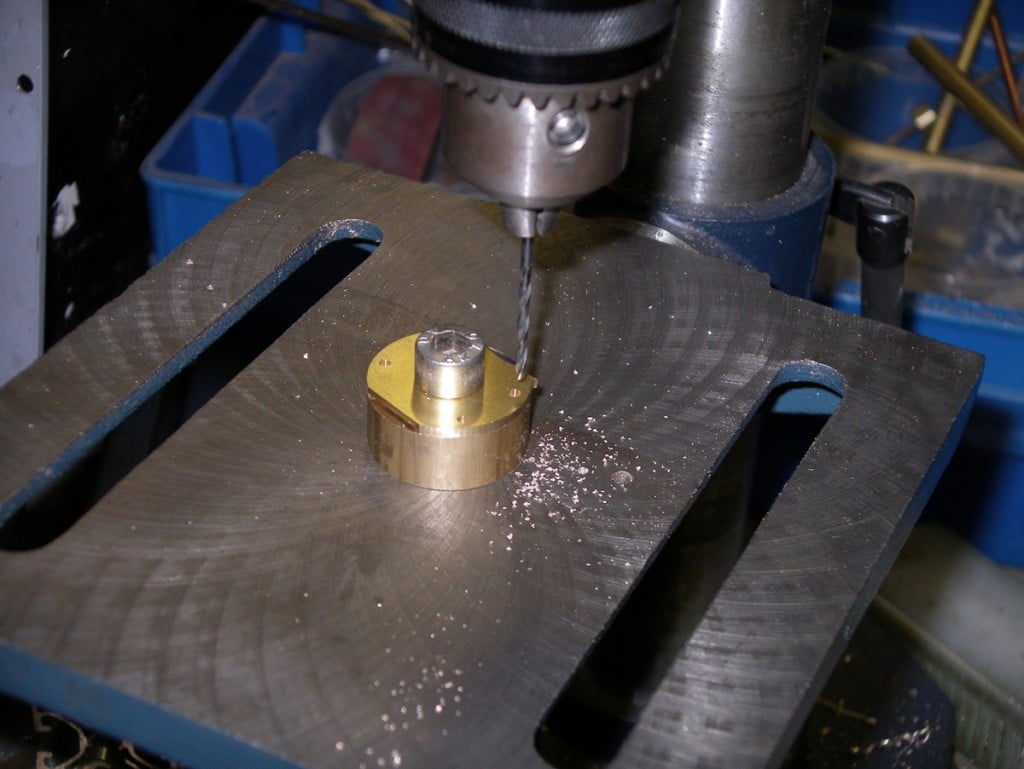

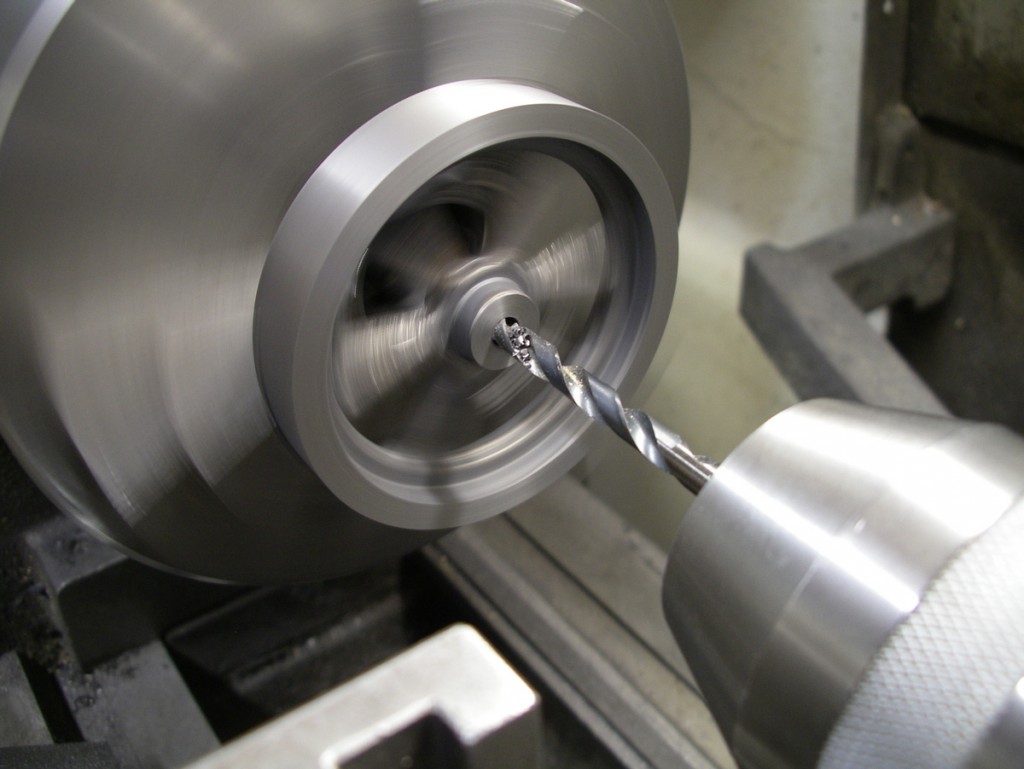

Die Zylinderbohrung wird gebohrt. Anschließend muss man die Zylinderbohrung noch reiben oder innen ausdrehen. Bei diesem Arbeitsgang ist besondere Sorgfalt gefragt. Von der Qualität der Zylinderbohrung hängt das spätere Laufverhalten des Flammenfressers ab.

Zum Bohren der Befestigungslöcher im Zylinder kann der Zylinderhalter als Schablone benutzt werden.

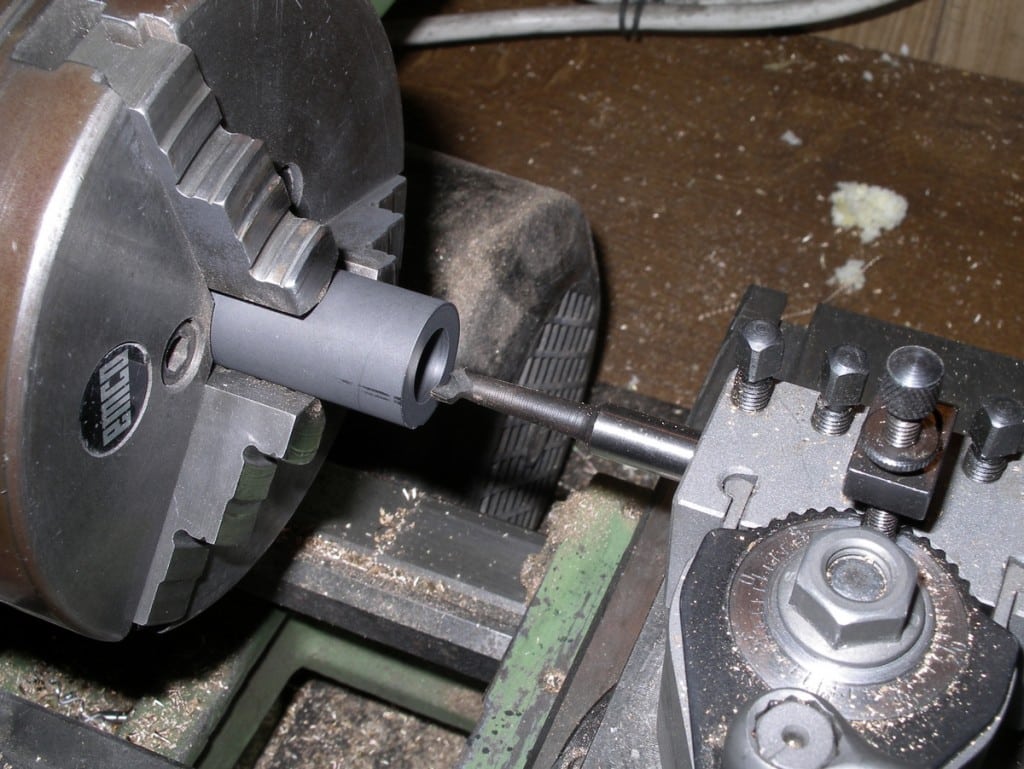

Selbstgebaute Vorrichtung zum sauberen einspannen von kurzen Teilen…

Hier beim Plandrehen von Zylinderkopf des Flammenfressers.

Zum Bohren der Durchgangslöcher im Zylinderkopf kann der Zylinderkopfdeckel als Schablone benutzt werden.

Der Zylinderkopf bekommt die Fläche auf die später der Schornstein aufgeschraubt wird. Natürlich kann man diese Fläche auch feilen.

So kann man den Zylinderkopf ausrichten um die Gewindebohrungen in den Zylinder zu bohren. Natürlich wird der Zylinderkopf später um 180° gedreht, so dass die gefräste Fläche oben ist.

Die fertigen Teile für den Excenter. Die Excenterscheibe für den Flammenfresser wird als fertiges Frästeil geliefert und muss nur noch aufgerieben werden. Die Buchse wird nach Zeichnung auf der Drehbank hergestellt.

Der Excenter wird mit Weichlotpaste verlötet und anschließend mit Schleifvlies geputzt.

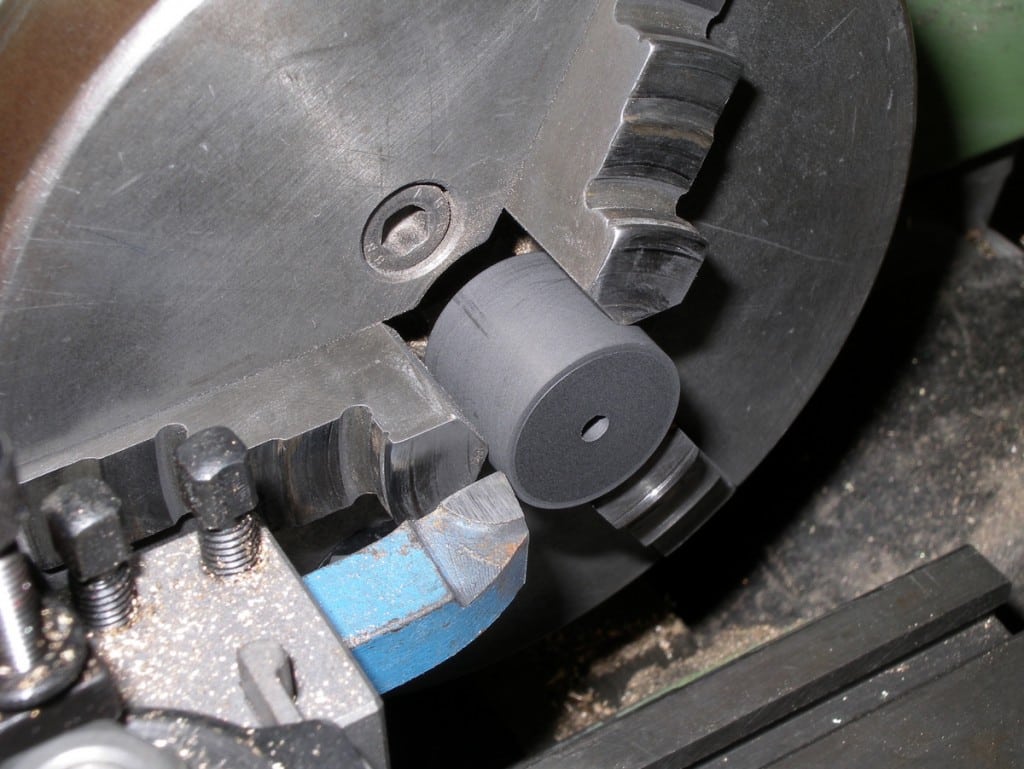

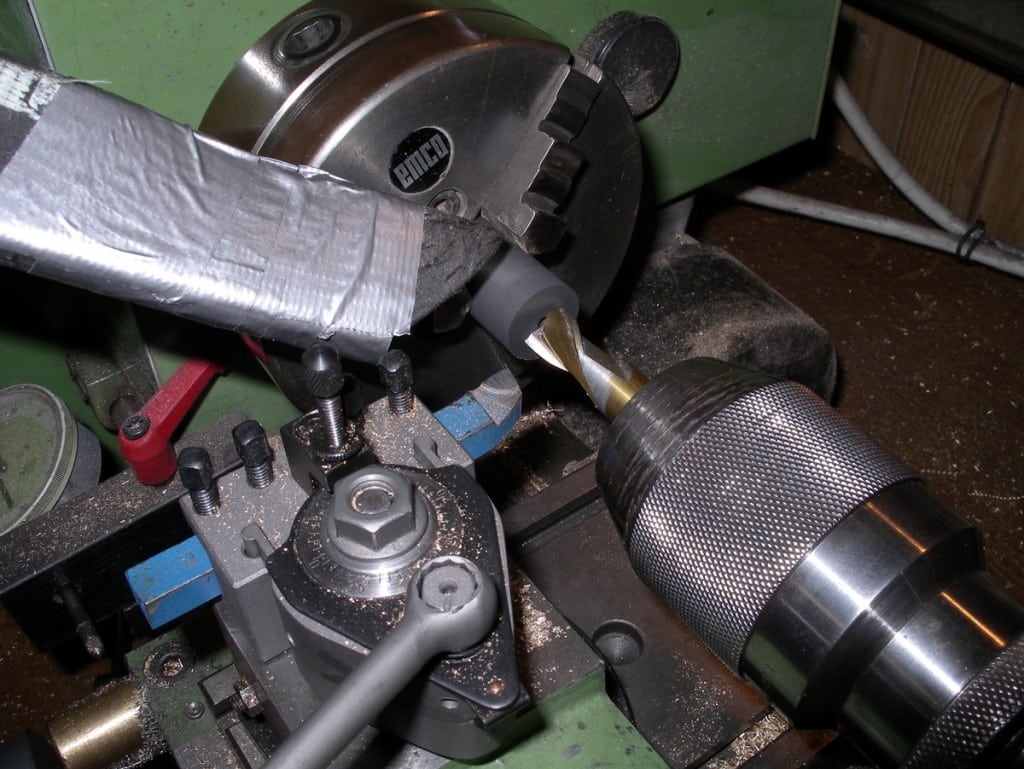

Der hier zu sehen Flammenfresser „Nick“ bekommt einen Graphitkolben. Graphit eignet sich sehr gut als Material für Kolben und lässt sich sehr gut bearbeiten. Da das Material teuer ist, eignet sich diese Art einen Graphitkolben herzustellen am besten, da man wenig Abfall hat.

Zuerst wird das Graphitrundmaterial auf die richtige Länge gebracht und bekommt eine Durchgangsbohrung.

Dann wird der Kolben zuerst von innen bearbeitet. Bitte sagen Sie den entstehenden Graphitstaub ab sonst bekommen Sie eine riesen Sauerei!!!

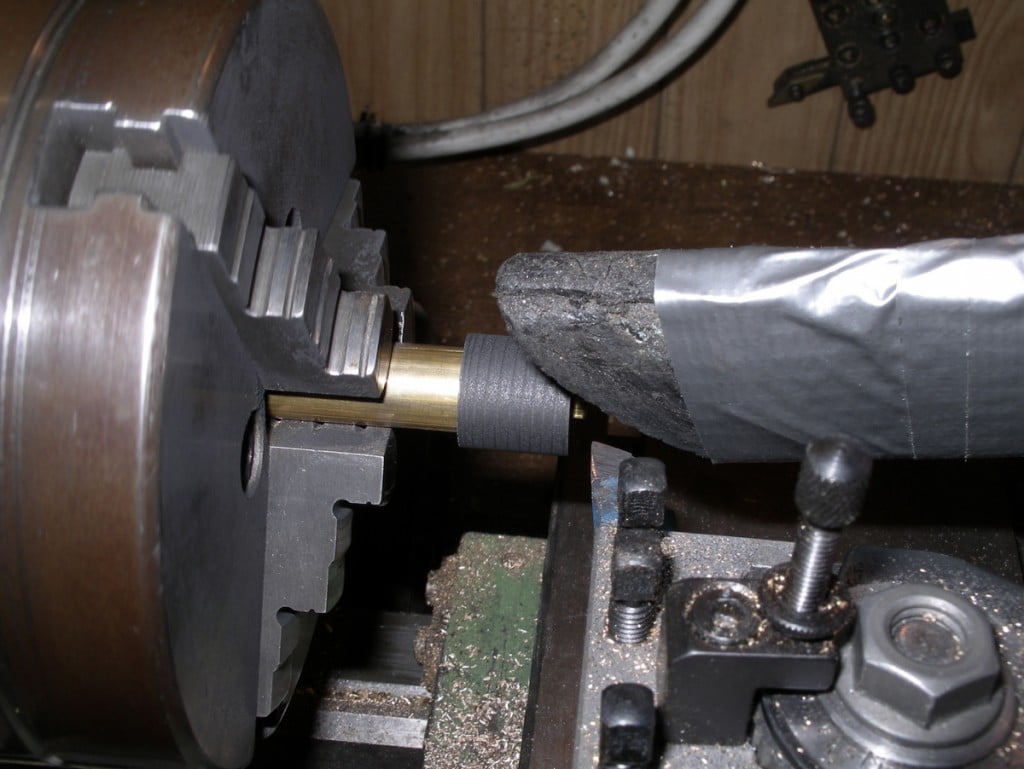

Fertigdrehen des Kolbens mit Hilfe eines Innendrehstahls.

Da der Graphitkolben im nächsten Schritt auf einen Dorn gespannt werden soll, muss der Innendurchmesser so gedreht werden das der Kolben saugend auf den Dorn geschoben werden kann.

Der Kolben wird mit einer Schraube auf den Dorn gezogen.

Jetzt kann der Kolben von außen zu Ende bearbeitet werden. Seien Sie bei Graphit sehr vorsichtig mit Schmirgelleinen da sind schnell 0.1mm runtergeschmirgelt. Beachten Sie auch wenn Sie einen Graphitkolben herstellen, dass Sie mindestens 2mm Wandung haben, da das Graphit nicht so stabil ist, wie z.B. Rotguss oder Bronze.

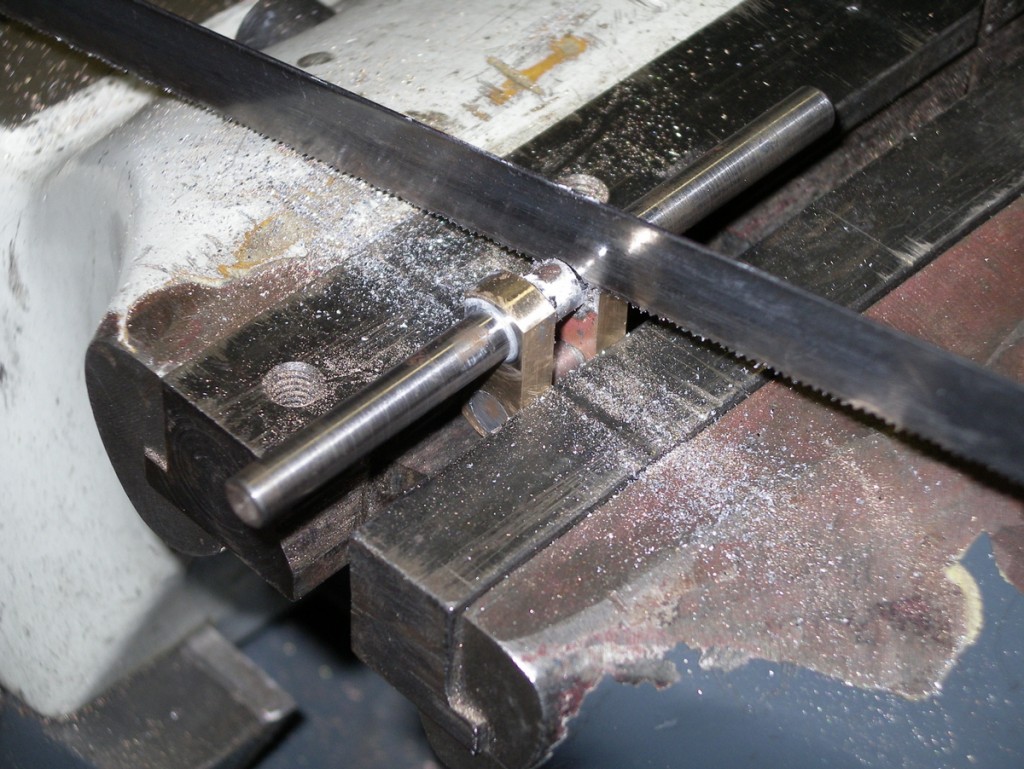

Hier sehen Sie, wie man Vierkantmaterial in ein Dreibackenfutter einer Drehbank einspannen kann. Messen Sie das Kantenmaß des Vierkants und suchen Sie ein Reststück aus Messing oder Stahl. Wählen Sie den Durchmesser das Reststücks ca. 4mm größer als das Kantenmaß. Das Reststück wird mit einem Spiralbohrer, der dem Kantenmaß entspricht, auf der Drehmaschine komplett durchbohrt. Die so entstandene Buchse wird der Länge nach mit der Bügelsäge aufgesägt. Mit dieser Buchse können Sie das Vierkantmaterial spannen ohne dass Sie ein Vierbackenfutter benötigen.

Die fertige Modellbau Kolbenstange des Flammenfressers vor dem Vernieten mit einem Hohlniet aus Messing.

- Die Bauteile werden zusammengesteckt

- Der Hohlniet wird mit dem Körner vorgeformt

- Der Hohlniet wird mit dem Hammer vorsichtig flach geschlagen

Alle Arbeitsschritte sollten sehr vorsichtig durchgeführt werden. Wenn man das Kolbengelenk und die Kolbenstange zu fest vernietet, gehen beide schwergängig, was nicht gut für unseren Flammenfresser wäre.

Die Kurbelwelle besteht aus 2 Silberstahlwellen und aus 2 Messing-Frästeilen. Die Silberstahlwellen werden auf der Drehbank auf Länge gebracht, die Frästeile müssen noch mit einer 6H7 Reibahle aufgerieben werden. Danach können alle Bauteile zusammengeschoben und ausgerichtet werden.

Die Kurbelwelle für den Flammenfresser wird weich verlötet. Im Modellbau ist das von der Festigkeit her vollkommen ausreichend.

Anschließend Kurbelwelle reinigen.

Jetzt kann der überflüssige Silberstahl rausgesägt werden.

Zum Schluss werden die Sägeschitte noch mit der Feile geschlichtet. Diese Art der Herstellung einer Kurbelwelle ist sehr einfach und Präzise. Natürlich eignet sich diese Methode nur für den technischen Modellbau und auch da nicht für alle Motoren. Bei einem Modellbau Flammenfresser wird nur sehr wenig Kraft auf die Kurbelwelle gegeben – darum reicht hier Weichlöten. Bei einem Verbrennungsmotor sollte man noch zusätzlich mit Hohlspannstiften verstiften. Hartlöten sollte man vermeiden, da sich das Material bei den hohen Temperaturen sehr wahrscheinlich verziehen wird.

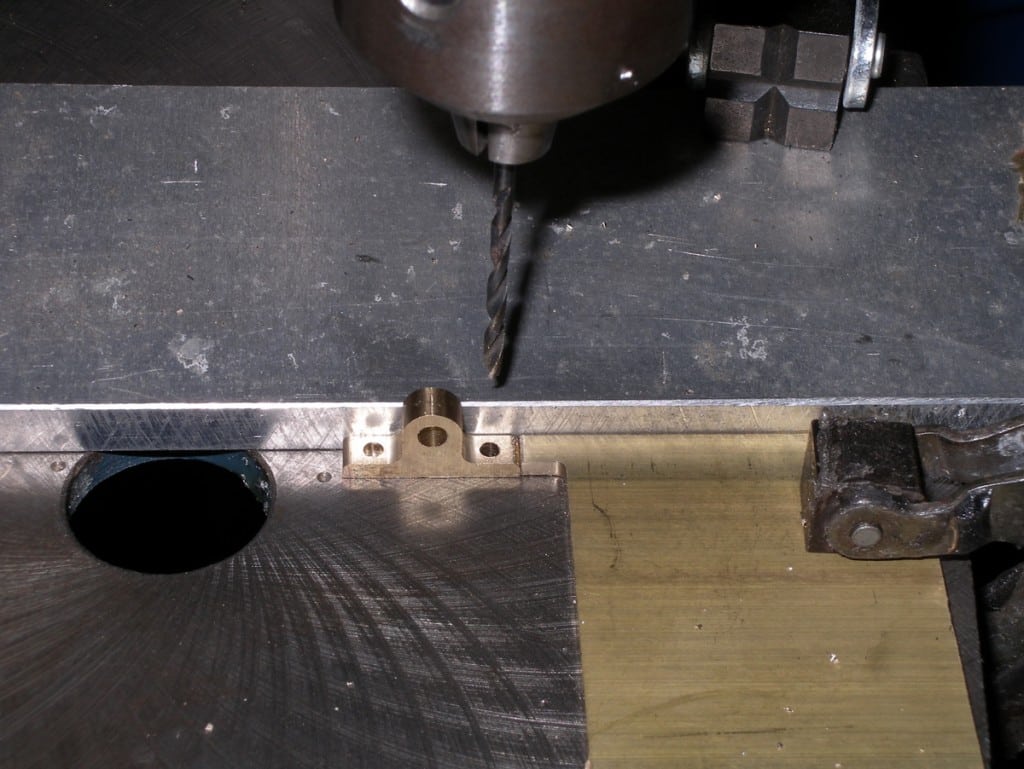

Die Lagerböcke für die Steuerung des Flammenfressers werden mit Hilfe eines Anschlags gebohrt.

Die Lagerbockdeckel werden ausgerichtet mit einer kleinen Gripzange fixiert. Anschließend können die Bohrungen auf den Lagerbock übertragen werden.

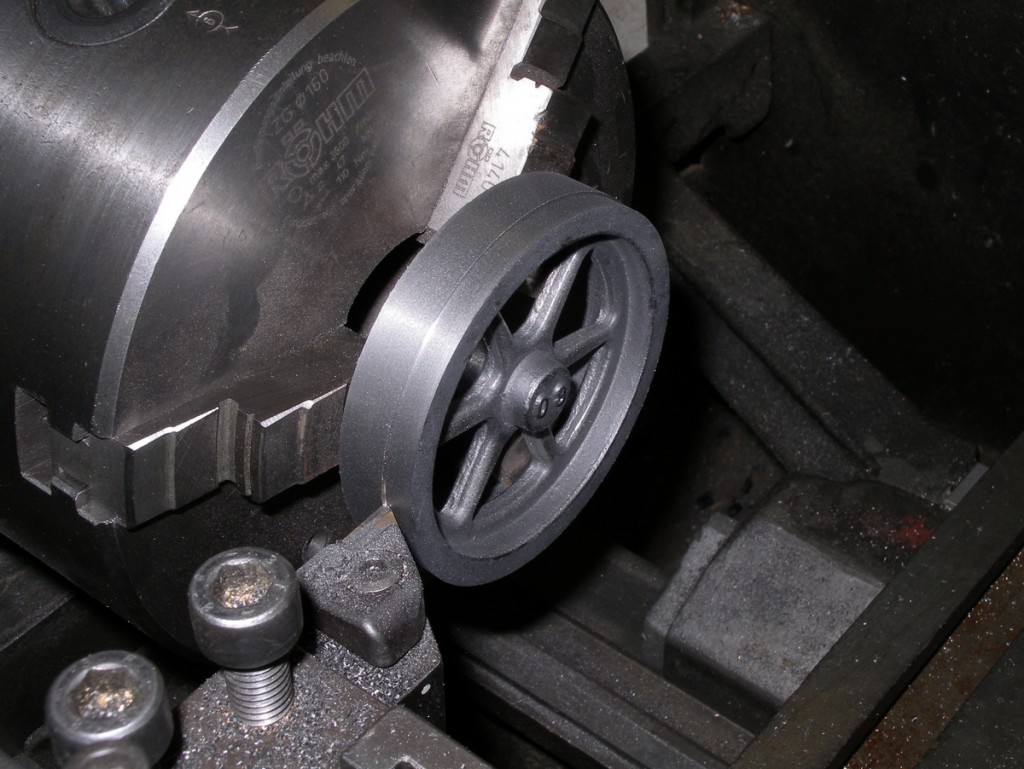

Bei dem 80mm Gussschwungrad wird zuerst der Angusszapfen mit der Bügelsäge abgesägt.

Dann wird das Schwungrad im inneren Bund auf das Dreibackenfutter in die Drehmaschine gespannt.

Jetzt kann der Außenreif des Schwungrades mit einem Längsdrehstahl bearbeitet werden. Dabei gilt beim ersten Mal zustellen: lieber ein bisschen mehr abdrehen. Da die Zunderschicht den Drehstahl am meisten abnutzt, sollte man so selten wie möglich über die Randschicht „kratzen“.

Die Stirnseite des Schwungrades wird in der gleichen Aufspannung plangedreht.

Die Bohrung für die Kurbelwelle wird auch in der Aufspannung mit einem Spiralbohrer gebohrt und anschließend mit einer Reibahle aufgerieben.

Erst dann wird das Schwungrad umgedreht und Außen gespannt und die Zweite Seite plangedreht. Das kann entweder mit Außenbacken oder mit weichen Backen geschehen.

Zum Schluss bekommt das Schwungrad noch eine 2,5mm Bohrung, in die ein M3 Gewinde gebohrt wird. Hier kommt später eine Madenschraube rein mit der das Schwungrad auf der Welle befestigt wird.

Montierter Excenter mit dem Steuerhebel vom Modellbau Flammenfresser „Nick“.

Die Kurbelwelle ist hier schon mit den Lagerböcken montiert. Die Kolbenstange ist auch schon drin.

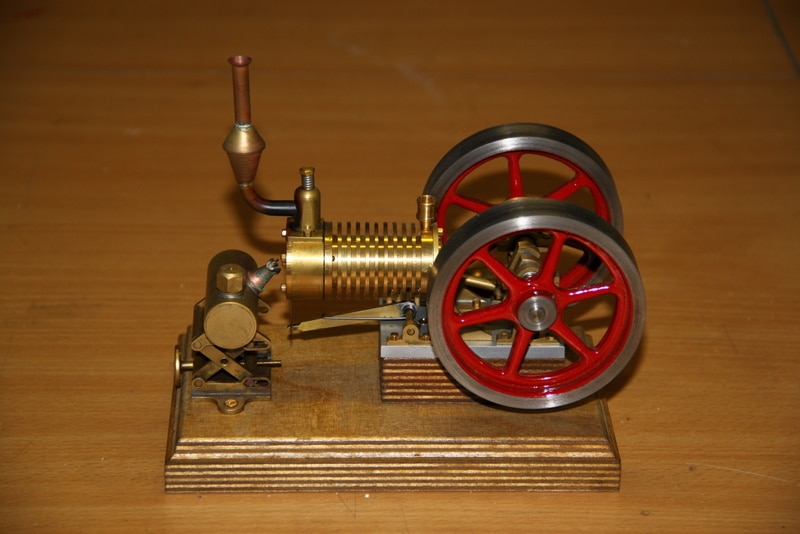

Der komplette vordere Bereich des Flammenfressers wurde montiert. Der Auspuff ist schon auf den Zylinder geschraubt. Der Graphitkolben steckt ebenfalls schon im Zylinder des Modells. Der zu sehende Öler auf dem Zylinder dient lediglich der Dekoration. Ein Kolben aus Graphit darf selbstverständlich nicht geschmiert werden.

So sieht der Flammenfresser „Nick“ aus, wenn er komplett zusammengebaut ist. Wie man auf den Bildern deutlich erkennt ist dieses Modell schon ein paar Stunden gelaufen. Wir hoffen wir konnten Ihnen mit dieser Baubeschreibung ein wenig weiter helfen.

So sieht der Flammenfresser „Nick“ aus, wenn er komplett zusammengebaut ist. Wie man auf den Bildern deutlich erkennt ist dieses Modell schon ein paar Stunden gelaufen. Wir hoffen wir konnten Ihnen mit dieser Baubeschreibung ein wenig weiter helfen.- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023